In der Industrie kann die operative Ineffizienz katastrophale Probleme verursachen, was zu unerwarteten Stopps, nicht geschwächtigen Fristen und letztendlich erheblichen finanziellen Verlusten führt. Diese Herausforderungen werden durch die mangelnde Sichtbarkeit und Proaktivität herkömmlicher OEE -Systeme (Gesamtausrüstungseffektivität) verschärft, die in vielen industriellen Umgebungen immer noch vorherrschen.

Einer der größten Schmerzen in der Industrie ist der Mangel an Zeitkommunikation zu betrieblichen Problemen. In herkömmlichen Systemen werden Produktionsmanager nur auf Fehler oder Maschinenstopps bewusst, wenn sie sich neben der Maschine oder am Ende der Verschiebung befinden, wenn es zu spät ist, um Verzögerungen bei Lieferungen zu korrigieren und zu verhindern. Zum Beispiel kann eine Maschine unerwartet anhalten, und der Manager entdeckt sie nur am Ende des Tages, was es unmöglich macht, verlorene Zeit wiederherzustellen.

Einer der größten Schmerzen in der Industrie ist der Mangel an Zeitkommunikation zu betrieblichen Problemen. In herkömmlichen Systemen werden Produktionsmanager nur auf Fehler oder Maschinenstopps bewusst, wenn sie sich neben der Maschine oder am Ende der Verschiebung befinden, wenn es zu spät ist, um Verzögerungen bei Lieferungen zu korrigieren und zu verhindern. Zum Beispiel kann eine Maschine unerwartet anhalten, und der Manager entdeckt sie nur am Ende des Tages, was es unmöglich macht, verlorene Zeit wiederherzustellen.

Darüber hinaus ist die Verarbeitungsmaschinen -Effizienzinformationen (OEE) mit herkömmlichen Systemen häufig manuell und beinhaltet die Arbeit mit Excel -Tabellen zur Erstellung historischer Berichte. Dieser Prozess verbraucht nicht nur Zeit, sondern erhöht auch das Risiko menschlicher Fehler, ganz zu schweigen von Verzögerungen bei der Erkennung des Problems. Der Mangel an Automatisierung und Proaktivität dieses Prozesses impliziert die verspätete Identifizierung von Produktionsverzögerungen und Problemen mit sehr geringen Umkehrchancen erst nach dem Auftreten des Problems.

Ein weiteres erhebliches Problem ist die mangelnde Kontextualisierung von OEE -Daten. Herkömmliche OEE -Systeme messen nur die Maschinenproduktivität, ohne die zugrunde liegenden Faktoren zu berücksichtigen, die die Effizienz beeinflussen können, wie z. B. mechanische Fehler oder Wartungsprobleme. Dies verhindert ein vollständiges Verständnis der Ursachen der Stürze in OEE, was es schwierig macht, wirksame Lösungen umzusetzen. Beispielsweise kann eine Maschine aufgrund einer konstanten Überhitzung niedrig effizient arbeiten, aber da das OEE -System die Temperatur nicht überwacht, bleibt diese Grundursache unbemerkt.

Ein besonders problematischer Aspekt ist, dass OEE -Indikatoren auf den Maschinen selbst oder in Panels an fabrikspezifischen Punkten angezeigt werden. Dies erfordert, dass der Produktionsleiter physisch zu diesen Panels wechselt, um den Status der Indikatoren, einen Zeitversagen zu überprüfen, und kann zu Verzögerungen als Reaktion auf kritische Probleme führen. Mit anderen Worten, wenn ein Manager oder Betreiber nicht auf das lokale Maschinenpanel achtet, können die vom herkömmlichen OEE -System angegebenen Leistungsabweichungen unbemerkt bleiben, was dem Risiko von Verzögerungen bei Korrekturmaßnahmen ist. Es entspricht dem „Fahren im Rückspiegel“ und reagiert auf Probleme erst, nachdem sie bereits aufgetreten sind.

Ein besonders problematischer Aspekt ist, dass OEE -Indikatoren auf den Maschinen selbst oder in Panels an fabrikspezifischen Punkten angezeigt werden. Dies erfordert, dass der Produktionsleiter physisch zu diesen Panels wechselt, um den Status der Indikatoren, einen Zeitversagen zu überprüfen, und kann zu Verzögerungen als Reaktion auf kritische Probleme führen. Mit anderen Worten, wenn ein Manager oder Betreiber nicht auf das lokale Maschinenpanel achtet, können die vom herkömmlichen OEE -System angegebenen Leistungsabweichungen unbemerkt bleiben, was dem Risiko von Verzögerungen bei Korrekturmaßnahmen ist. Es entspricht dem „Fahren im Rückspiegel“ und reagiert auf Probleme erst, nachdem sie bereits aufgetreten sind.

Wie löst ich das Problem?

Mehrere Unternehmen entwickeln Panels und Lösungen mit Dritten oder ihrer IT -Abteilung, aber diese Lösungen sind Versuche, einen Prozess zu integrieren, der mehr als einige integrierte Technologien erfordert. Darüber hinaus handelt es sich bei diesen Aktivitäten unter diesen Aktivitäten von den wichtigsten Aktivitäten des Unternehmens, die sich mit einer Lösung auswirken, die weiterhin den Erwartungen des Produktionsmanagements entspricht.

Die ideale Lösung sollte eine Anwendung umfassen, die in Echtzeit die Variablen jeder Produktionslinie, Kreuzinformationen und alarmierende, autonome und proaktive Weise für die Verantwortlichen in Echtzeit überwachen kann. Das heißt, es sollte auf die Notwendigkeit einer physischen Präsenz oder der Fokussierung auf ein Überwachungspanel verzichten. Einfach und gezielt muss das System eine prüfbare Benachrichtigung an Benutzer senden, die in der Lage sind, Entscheidungen zu treffen, die die Produktionslinie vermeiden.

Darüber hinaus sind die meisten Probleme mit der Effizienz von Geräten die Auswirkungen maschineller Betriebsprobleme (Beispiel für Heizung in demselben Artikel). Ein System, das gleichzeitig die Betriebsparameter der Maschine überwacht, kann Process Intelligence bereitstellen und das Wartungsteam auf die Produktion auswirken. Es bedeutet eher die Behandlung von Ursache als die Wirkung.

Das große Problem bis heute bestand darin, eine Lösung zu finden, die alle diese Probleme ohne die unerschwinglichen Entwicklungskosten angehen kann.

Bridgemeter -Lösung: proaktive und prädiktive Überwachung der Gesundheit und des Betriebs der Maschine.

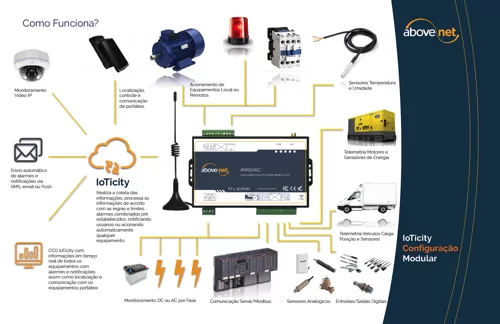

Oben Above-Net Bridgemeter integrierte Überwachungslösung, die über die einfache Produktivitätsmessung hinausgeht. Mit Bridgemeter haben Manager Zugriff auf eine vollständige und kontextbezogene Sicht der Produktionsleistung, einschließlich aller maschinellen Betriebsparameter.

Eines der Hauptmerkmale von Bridgemeter ist seine Proaktivität. Das System sendet echte Zeitbenachrichtigungen direkt an das Mobiltelefon des Produktionsmanagers, sodass er die Effizienz der Linie überwachen kann, ohne sich auf die informativen Panels oder Geräte zu wenden. Dies bedeutet, dass sofort Korrekturmaßnahmen ergriffen werden können, wodurch die Inaktivitätszeit minimiert und erhebliche Produktivitätsverluste vermieden werden.

Darüber hinaus überwacht Bridgemeter nicht nur die globale Effizienz der Maschine, sondern auch kritische Parameter, Temperatur, Druck und elektrischer Strom. Mit diesem integrierten Ansatz ist es möglich, Probleme im Voraus zu identifizieren, bevor die Produktion von unerwarteten Auswirkungen auf die Auswirkung stoppt.

Die Flexibilität und Interoperabilität von Bridgemeter ist ein weiteres großes Differential. Das System kann so konfiguriert werden, dass sie sich an die spezifischen OEE -Anforderungen eines jeden Clients anpassen und sich perfekt in CLPs (Programmierlogische Controller) integrieren oder Berechnungen nach der Parametersammlung durchführen. Diese Flexibilität ermöglicht es Bridgemeter, in verschiedenen Arten von Branchen und Produktionsumgebungen implementiert zu werden und für jedes Szenario eine maßgeschneiderte Lösung zu bieten.

Darüber hinaus bietet Bridgemeter eine intuitive und einfache Schnittstelle, die klare und umsetzbare Ansichten von OEE -Daten bietet. Manager können in Echtzeit auf Dashboards zugreifen, die Alarme über die Verfügbarkeit, Leistung und Qualität von Maschinen sowie über die globalen OEE -Indikatoren zeigen. Dies erleichtert fundierte Entscheidungen und Priorisierung von Korrekturmaßnahmen, wodurch die betriebliche Effizienz kontinuierlich verbessert wird.

Ergebnisse

Die Implementierung von Bridgemeter bietet eine Reihe von konkreten Vorteilen für den Branchenbetrieb. Erstens reduziert die Proaktivität des Systems die nicht planierten Inaktivitätszeiten erheblich, was zu einer Zunahme der Maschinenverfügbarkeit und der produktiven Kapazität führt.

Darüber hinaus ermöglicht die Kontextualisierung der von Bridgemeter bereitgestellten Betriebsdaten eine tiefere und genaue Analyse der Ursachen der Produktivität. Dies führt zu Verbesserungen der Leistung und der Produktionsqualität und erhöht die allgemeine OEE.

Die Flexibilität und Interoperabilität von Bridgemeter mit vorhandenen Systemen erleichtert auch deren Akzeptanz und ermöglicht es den Managern, fundiertere und datenbasierte Entscheidungen zu treffen.

Kurz gesagt, Bridgemeter verändert die Art und Weise, wie die Branchen die Effektivität ihrer Geräte überwachen und verwalten und eine proaktive, flexible und integrierte Lösung bieten. Zu den erwarteten Ergebnissen gehören eine höhere Verfügbarkeit von Maschinen, die kontinuierliche Leistung in der Leistung und die Produktionsqualität sowie eine erhebliche Reduzierung der Betriebskosten. Durch die Einführung von Bridgemeter können die Branchen ein neues Maß an operativer Effizienz und Marktwettbewerbsfähigkeit erreichen.