In der Industrie kann betriebliche Ineffizienz zu katastrophalen Problemen führen, die zu unerwarteten Ausfallzeiten, Terminüberschreitungen und letztendlich zu erheblichen finanziellen Verlusten führen. Diese Herausforderungen werden durch den Mangel an Transparenz und Proaktivität traditioneller OEE-Systeme (Overall Equipment Effectiveness) verschärft, die in vielen industriellen Umgebungen immer noch vorherrschen.

Eines der größten Probleme der Industrie ist die mangelnde rechtzeitige Kommunikation über betriebliche Probleme. In herkömmlichen Systemen bemerken Produktionsleiter Maschinenausfälle oder Stillstandszeiten erst, wenn sie sich neben der Maschine oder am Ende der Schicht befinden, wenn es zu spät ist, Korrekturen vorzunehmen und Lieferverzögerungen zu vermeiden. Es kann beispielsweise vorkommen, dass eine Maschine unerwartet stoppt und der Manager dies erst am Ende des Tages bemerkt, sodass es unmöglich ist, die verlorene Zeit aufzuholen.

Eines der größten Probleme der Industrie ist die mangelnde rechtzeitige Kommunikation über betriebliche Probleme. In herkömmlichen Systemen bemerken Produktionsleiter Maschinenausfälle oder Stillstandszeiten erst, wenn sie sich neben der Maschine oder am Ende der Schicht befinden, wenn es zu spät ist, Korrekturen vorzunehmen und Lieferverzögerungen zu vermeiden. Es kann beispielsweise vorkommen, dass eine Maschine unerwartet stoppt und der Manager dies erst am Ende des Tages bemerkt, sodass es unmöglich ist, die verlorene Zeit aufzuholen.

Darüber hinaus erfolgt die Verarbeitung von Informationen zur Maschineneffizienz (OEE) mit herkömmlichen Systemen häufig manuell und erfordert die Arbeit mit Excel-Tabellen zur Erstellung historischer Berichte. Dieser Prozess ist nicht nur zeitaufwändig, sondern erhöht auch das Risiko menschlicher Fehler, ganz zu schweigen von Verzögerungen bei der Erkennung des Problems. Der Mangel an Automatisierung und Proaktivität in diesem Prozess führt dazu, dass Verzögerungen und Produktionsprobleme erst spät erkannt werden und die Wahrscheinlichkeit einer Korrektur erst nach Auftreten des Problems sehr gering ist.

Ein weiteres erhebliches Problem ist die mangelnde Kontextualisierung von OEE-Daten. Herkömmliche OEE-Systeme messen nur die Maschinenproduktivität, ohne zugrunde liegende Faktoren zu berücksichtigen, die sich auf die Effizienz auswirken können, wie etwa mechanische Ausfälle oder Wartungsprobleme. Dies verhindert ein vollständiges Verständnis der Ursachen von OEE-Rückgängen und erschwert die Umsetzung wirksamer Lösungen. Beispielsweise kann eine Maschine aufgrund ständiger Überhitzung mit geringer Effizienz arbeiten, aber da das OEE-System die Temperatur nicht überwacht, bleibt diese Grundursache unbemerkt.

Ein besonders problematischer Aspekt besteht darin, dass OEE-Indikatoren an den Maschinen selbst oder an Tafeln an bestimmten Stellen in der Fabrik angezeigt werden. Dies erfordert, dass der Produktionsleiter physisch zu diesen Gremien reist, um den Status der Indikatoren zu überprüfen, ein zeitaufwändiger Prozess, der zu Verzögerungen bei der Reaktion auf kritische Probleme führen kann. Mit anderen Worten: Wenn ein Manager oder Bediener dem lokalen Bedienfeld der Maschine keine Aufmerksamkeit schenkt, können vom herkömmlichen OEE-System angezeigte Leistungsabweichungen unbemerkt bleiben, was zu Verzögerungen bei Korrekturmaßnahmen führen kann. Es kommt einem „Fahren im Rückspiegel“ gleich, bei Problemen erst dann zu reagieren, wenn sie bereits aufgetreten sind.

Ein besonders problematischer Aspekt besteht darin, dass OEE-Indikatoren an den Maschinen selbst oder an Tafeln an bestimmten Stellen in der Fabrik angezeigt werden. Dies erfordert, dass der Produktionsleiter physisch zu diesen Gremien reist, um den Status der Indikatoren zu überprüfen, ein zeitaufwändiger Prozess, der zu Verzögerungen bei der Reaktion auf kritische Probleme führen kann. Mit anderen Worten: Wenn ein Manager oder Bediener dem lokalen Bedienfeld der Maschine keine Aufmerksamkeit schenkt, können vom herkömmlichen OEE-System angezeigte Leistungsabweichungen unbemerkt bleiben, was zu Verzögerungen bei Korrekturmaßnahmen führen kann. Es kommt einem „Fahren im Rückspiegel“ gleich, bei Problemen erst dann zu reagieren, wenn sie bereits aufgetreten sind.

Wie kann das Problem gelöst werden?

Mehrere Unternehmen entwickeln Panels und Lösungen mithilfe Dritter oder ihrer IT-Abteilung. Bei diesen Lösungen handelt es sich jedoch um Versuche, einen Prozess zu integrieren, der mehr als nur ein paar integrierte Technologien erfordert. Darüber hinaus handelt es sich bei diesen Tätigkeiten meist um Abweichungen von der Haupttätigkeit des Unternehmens, was zu einer Überlastung der Fachkräfte mit einer Lösung führt, die weiterhin nicht den Erwartungen des Produktionsmanagements entspricht.

Die ideale Lösung muss eine Anwendung umfassen, die in der Lage ist, die Variablen jeder Maschine in der Produktionslinie in Echtzeit zu überwachen, Informationen abzugleichen und die Verantwortlichen auf skalierbare, autonome und proaktive Weise zu alarmieren. Mit anderen Worten: Es sollte die Notwendigkeit einer physischen Anwesenheit oder Konzentration auf ein Überwachungspanel überflüssig machen. Das System muss auf einfache und gezielte Weise eine überprüfbare Benachrichtigung an Benutzer senden, die in der Lage sind, Entscheidungen zu treffen, die Verluste in der Produktionslinie vermeiden.

Darüber hinaus sind die meisten Probleme im Hinblick auf die Anlageneffizienz auf Maschinenbetriebsprobleme zurückzuführen (Beispiel für Erwärmung in diesem Artikel). Ein System, das gleichzeitig die Betriebsparameter der Maschine überwacht, kann Prozessinformationen liefern und das Wartungsteam alarmieren, bevor ein Problem die Produktion beeinträchtigt. Es bedeutet, eher die Ursache als die Wirkung zu behandeln.

Das große Problem bestand bis heute darin, eine Lösung zu finden, die all diese Probleme ohne die unerschwinglichen Entwicklungskosten lösen kann.

Bridgemeter Lösung: Proaktive und vorausschauende Überwachung des Maschinenzustands und der Gesundheit.

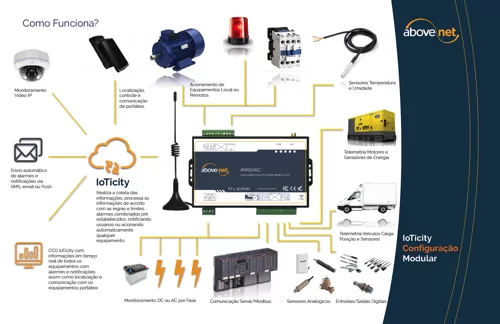

Bridgemeter von Above-Net wurde entwickelt, um diese Probleme der Industrie zu überwinden und bietet eine integrierte Überwachungslösung, die über die bloße Messung der Produktivität hinausgeht. Mit Bridgemeter haben Manager Zugriff auf eine vollständige und kontextualisierte Ansicht der Produktionsleistung, einschließlich aller Maschinenbetriebsparameter.

Eines der Hauptmerkmale von Bridgemeter ist seine Proaktivität. Das System sendet Echtzeitbenachrichtigungen direkt an das Mobiltelefon des Produktionsleiters, sodass dieser die Linieneffizienz überwachen kann, ohne zu Informationstafeln oder Geräten gehen zu müssen. Dies bedeutet, dass sofort Korrekturmaßnahmen ergriffen werden können, was Ausfallzeiten minimiert und erhebliche Produktivitätsverluste vermeidet.

Darüber hinaus überwacht das Bridgemeter nicht nur die Gesamteffizienz der Maschine, sondern auch kritische Parameter, unter anderem Temperatur, Druck und Stromstärke. Mit diesem integrierten Ansatz ist es möglich, potenzielle Probleme im Voraus zu erkennen, bevor unerwartete Ausfallzeiten die Produktion beeinträchtigen.

Die Flexibilität und Interoperabilität von Bridgemeter ist ein weiteres großes Unterscheidungsmerkmal. Das System kann so konfiguriert werden, dass es sich an die spezifischen OEE-Anforderungen jedes Kunden anpasst, sich nahtlos in vorhandene SPS (speicherprogrammierbare Steuerungen) integriert oder Berechnungen nach der Erfassung von Parametern durchführt. Diese Flexibilität ermöglicht die Implementierung Bridgemeter in verschiedenen Branchen und Produktionsumgebungen und bietet eine maßgeschneiderte Lösung für jedes Szenario.

Darüber hinaus bietet Bridgemeter eine intuitive, benutzerfreundliche Oberfläche, die klare, umsetzbare Ansichten der OEE-Daten bietet. Manager können auf Echtzeit-Dashboards zugreifen, die Alarme über die Verfügbarkeit, Leistung und Qualität von Maschinen sowie globale OEE-Indikatoren anzeigen. Dies erleichtert eine fundierte Entscheidungsfindung und Priorisierung von Korrekturmaßnahmen und verbessert so kontinuierlich die betriebliche Effizienz.

Ergebnisse

Die Implementierung von Bridgemeter bringt eine Reihe konkreter Vorteile für den Betrieb von Branchen. Erstens werden durch die Proaktivität des Systems ungeplante Ausfallzeiten erheblich reduziert, was zu einer Erhöhung der Maschinenverfügbarkeit und damit der Produktionskapazität führt.

Darüber hinaus ermöglicht die Kontextualisierung der von Bridgemeter bereitgestellten Betriebsdaten eine tiefere und genauere Analyse der Ursachen von Produktivitätsrückgängen. Dies führt zu Verbesserungen der Leistung und Produktionsqualität und erhöht die Gesamt-OEE.

Die Flexibilität und Interoperabilität von Bridgemeter mit bestehenden Systemen erleichtert auch die Einführung und ermöglicht es Managern, fundiertere, datengesteuerte Entscheidungen zu treffen.

Kurz gesagt, Bridgemeter verändert die Art und Weise, wie Branchen die Effektivität ihrer Geräte überwachen und verwalten, und bietet eine proaktive, flexible und integrierte Lösung. Zu den erwarteten Ergebnissen gehören eine höhere Maschinenverfügbarkeit, eine kontinuierliche Verbesserung der Produktionsleistung und -qualität sowie eine deutliche Reduzierung der Betriebskosten. Durch die Einführung Bridgemeter können Branchen ein neues Maß an betrieblicher Effizienz und Marktwettbewerbsfähigkeit erreichen.