Im Zeitalter von Industrie 4.0 sind sich Maschinen- und Anlagenbauer zunehmend der Bedeutung der Überwachung und Vorhersage von Problemen bewusst. Diese Art von Informationen ist sowohl für das Wartungsteam der Fabrik als auch für das Betriebsteam des Endkunden von wesentlicher Bedeutung.

Viele Unternehmen haben die Initiative ergriffen, komplette Systementwicklungslinien zu schaffen, um der wachsenden Nachfrage von Industrie 4.0 gerecht zu werden. Aber lohnt sich diese Initiative wirklich? In diesem Artikel gehen wir auf die Herausforderungen dieses Unterfangens ein und beurteilen, ob es tatsächlich von Vorteil ist.

Die technischen und finanziellen Herausforderungen bei der Implementierung von Industrie 4.0-Lösungen

Die Entscheidung, in fortschrittliche Lösungen für Industrie 4.0 zu investieren, bringt eine Reihe nicht zu unterschätzender technischer und finanzieller Herausforderungen mit sich. Eines der Haupthindernisse sind die hohen Kosten, die mit der Entwicklung und Implementierung dieser Technologien verbunden sind. Die Schaffung robuster und integrierter Systeme erfordert erhebliche Investitionen in Infrastruktur, Software und vor allem in spezialisierte Talente wie Automatisierungsingenieure, Softwareentwickler und Datenanalysespezialisten.

Zusätzlich zu den direkten finanziellen Kosten müssen Unternehmen den Zeitaufwand für die Entwicklung und Implementierung dieser Lösungen berücksichtigen. Der Entwicklungsprozess kann langwierig und komplex sein und erfordert strenge Tests und ständige Anpassungen, um sicherzustellen, dass das System den Erwartungen und Anforderungen des Marktes für kritische Anwendungen entspricht. Diese Entwicklungszeit kann sich auf die Einführungszeit neuer Produkte auswirken, den Markteintritt verzögern und möglicherweise zu einem Verlust der Wettbewerbsfähigkeit führen.

Eine weitere relevante technische Herausforderung ist die Integration neuer Systeme in bestehende Infrastrukturen. Viele Fabriken arbeiten mit Geräten und Technologien, die vor dem Aufkommen von Industrie 4.0 entwickelt wurden. Die Integration dieser Technologien in Altsysteme kann ein komplizierter Prozess sein, der umfassende Kenntnisse sowohl alter als auch neuer Technologien erfordert. Darüber hinaus sind Endkunden heute auf der Suche nach Systemen, die nicht nur mit den vom Hersteller bereitgestellten Geräten, sondern auch mit anderen bereits in der Anlage installierten Geräten kompatibel sind. Ohne angemessene Integration besteht die Gefahr der Bildung von Informationssilos, in denen Daten nicht effizient zwischen Systemen fließen und das Potenzial für prädiktive Analysen und Automatisierung beeinträchtigt werden.

Weitere technische Entwicklungsherausforderungen:

- Komplexe Architektur : Ein robustes IIoT-System erfordert die Integration mehrerer Schichten, einschließlich Kommunikationsgeräten, Protokollen, Daten, Anwendungen und Prozessen.

- Sicherheit : Angesichts der Zunahme von Cyberangriffen ist die Gewährleistung der Daten- und Systemsicherheit von entscheidender Bedeutung und äußerst komplex.

- Skalierbarkeit : Wenn mehr Geräte hinzugefügt werden, muss das System skalierbar sein, ohne an Leistung einzubüßen.

- Integration : Das System muss in verschiedene Arten von Steuerungen, Sensoren, Protokollen und vorhandenen Systemen integriert werden können.

- Datenanalyse : Die Implementierung von Intelligenzalgorithmen für prädiktive Analysen erfordert spezifische Fachkenntnisse in der Datenwissenschaft.

- Kontinuierliche Wartung : Das System benötigt ständige Updates, Fehlerbehebungen und Weiterentwicklungen zu neuen Technologien.

Die Bedeutung von Predictive Analytics und kontinuierlicher Überwachung

Trotz der Herausforderungen sind die Vorteile, die Industrie 4.0 bietet, erheblich. Prädiktive Analysen und kontinuierliche Überwachung sind zentrale Bestandteile dieser Lösungen und ermöglichen es Maschinen- und Anlagenbauern, ihren Kunden einen Mehrwert durch die Erfassung von Betriebsdaten ihrer Maschinen zu bieten. Mithilfe intelligenter Sensoren und Algorithmen ist es möglich, Verschleißerscheinungen oder drohende Ausfälle zu erkennen, bevor sie zu größeren Problemen werden. Dies verbessert nicht nur die Zuverlässigkeit und Verfügbarkeit der Ausrüstung, sondern reduziert auch die Wartungs-, Reise- und Reparaturkosten und schafft so einen positiven Wertschöpfungszyklus für alle Beteiligten.

Darüber hinaus ermöglicht die kontinuierliche Überwachung die Erfassung großer Mengen an Betriebsdaten, die zur Optimierung der Geräteleistung in Echtzeit genutzt werden können. Durch die Analyse dieser Daten können Hersteller Nutzungsmuster erkennen und Betriebsparameter anpassen, um die Energieeffizienz zu maximieren, die Lebensdauer der Komponenten zu verlängern und den Ressourcenverbrauch zu reduzieren.

Das Bedürfnis nach Flexibilität und Anpassungsfähigkeit

In einem Umfeld ständiger technologischer Weiterentwicklung ist Flexibilität ein wesentliches Merkmal für jedes System, das im Zeitalter von Industrie 4.0 entwickelt wird. Lösungen müssen modular konzipiert sein und Upgrades und Erweiterungen ermöglichen, wenn neue Technologien auftauchen oder sich Marktanforderungen ändern. Das bedeutet, dass Unternehmen zusätzlich zur Entwicklung innovativer Technologien eine Denkweise der kontinuierlichen Innovation annehmen müssen, bei der Anpassung und ständige Verbesserung als integrale Bestandteile des Entwicklungsprozesses angesehen werden.

Anpassungsfähigkeit ist auch im Kontext verschiedener Industriesektoren von entscheidender Bedeutung. Jeder Sektor hat seine eigenen Besonderheiten und Herausforderungen, was erfordert, dass die Lösungen an die besonderen Bedürfnisse jedes Kunden angepasst werden können. Eine Lösung, die beispielsweise in der Automobilindustrie gut funktioniert, ist möglicherweise nicht gleichermaßen effektiv in einer Lebensmittelfabrik. Daher müssen Maschinenhersteller sicherstellen, dass ihre Lösungen abgestimmt und angepasst werden können, um in verschiedenen industriellen Kontexten die beste Leistung zu liefern.

Die beste Strategie im Zeitalter von Industrie 4.0

Während Investitionen in Industrie 4.0-Technologien für Maschinen- und Anlagenhersteller wie eine verlockende Chance erscheinen mögen, ist es wichtig, die damit verbundenen Risiken und Herausforderungen zu berücksichtigen. Bei der Entscheidung, eigene technologische Lösungen zu entwickeln, lenken viele Unternehmen ihren Fokus vom operativen Kern ab und sehen sich mit der Notwendigkeit kontinuierlicher und hoher Investitionen konfrontiert, um diese Systeme zu warten und zu aktualisieren. Diese Abweichung kann zu einer Überlastung der Ressourcen führen und erfordert außerdem eine ständige Anpassung an schnelle technologische Veränderungen, was auf lange Sicht zu einer teuren und anstrengenden Aufgabe werden kann.

Anstatt in die Eigenentwicklung zu investieren, ist es viel sinnvoller, sich für eine bereits etablierte industrielle IoT-Überwachungsplattform zu entscheiden. Diese Plattformen sind darauf ausgelegt, kontinuierliche Updates bereitzustellen und uneingeschränkte Kompatibilität mit verschiedenen Systemen und Geräten zu gewährleisten. Darüber hinaus bieten sie eine horizontale Sicht auf die gesamte Industrieanlage, statt einer vertikalen Überwachung, die sich nur auf die vom Unternehmen selbst hergestellten Geräte konzentriert. Dies bedeutet, dass Kunden ihren gesamten Betrieb integriert und effizient überwachen und optimieren können, ohne die Einschränkungen durch intern entwickelte Lösungen.

Zu den Vorteilen dieses Ansatzes gehören:

- Konzentration auf das Kerngeschäft : Ermöglicht dem Unternehmen, seine Ressourcen auf das zu konzentrieren, was es am besten kann – die Herstellung hochwertiger Maschinen.

- Zugang zu Fachwissen : Kompetente Partner bringen jahrelange Erfahrung und fundierte Kenntnisse in der IIoT-Softwareentwicklung mit und gewährleisten so qualitativ hochwertige Lösungen.

- Kostensenkung : Eliminiert die Notwendigkeit, in ein internes Softwareentwicklungsteam und eine IT-Infrastruktur zu investieren, wodurch die Betriebskosten erheblich gesenkt werden.

- Agilität bei der Markteinführung : Vorgefertigte und getestete Lösungen können viel schneller implementiert werden als die Entwicklung eines Systems von Grund auf, was die Zeit bis zur Markteinführung verkürzt.

- Robuste Lösungen : Spezialisierte Unternehmen bieten ausgereifte, umfassend getestete und zuverlässige Lösungen, die für mehr Sicherheit und Effizienz sorgen.

- Skalierbarkeit : Partnerlösungen bieten oft eine größere Flexibilität, um mit der Nachfrage zu wachsen, sodass Sie sich effizient an Marktveränderungen anpassen können.

Der Bridgemeter -Fall

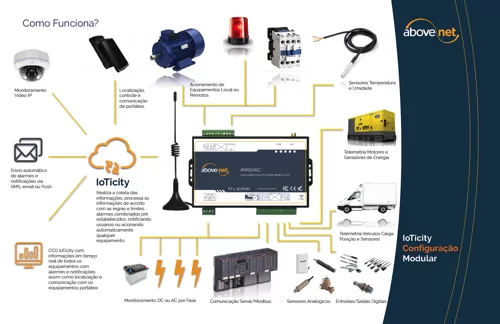

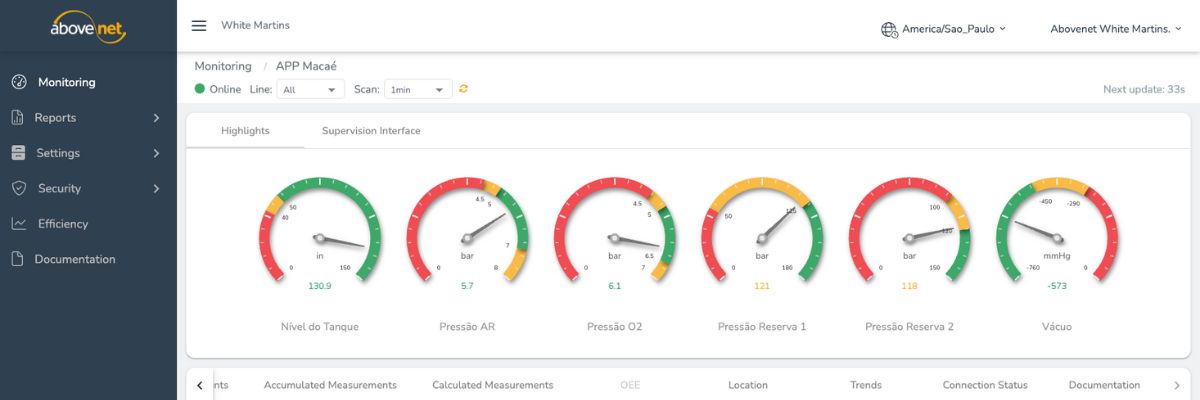

Above-Net veranschaulicht mit seiner Bridgemeter Lösung perfekt die Vorteile einer strategischen IIoT-Softwarepartnerschaft. Bridgemeter ist die vollständige prädiktive Überwachungsplattform, die sich effektiv in verschiedene Arten von Maschinen und Geräten integrieren lässt.

Durch den Einsatz einer Lösung wie Bridgemeter können Maschinenbauer ihren Kunden Folgendes bieten:

- Echtzeitüberwachung : Kontinuierliche Überwachung der Maschinenleistung, um einen effizienten Betrieb sicherzustellen.

- Prädiktive Analysen : Tools für die vorbeugende Wartung, die Ausfallzeiten und Reparaturkosten reduzieren.

- Wertvolle Erkenntnisse : Detaillierte, segmentierte Informationen für den Hersteller und Endkunden über den Gerätebetrieb und die Effizienz, die eine fundiertere Entscheidungsfindung für beide Parteien ermöglichen.

- Vereinfachte Integration : Einfache Kompatibilität mit bestehenden Systemen und Infrastrukturen, Vermeidung von Informationssilos.

- Drag & Drop-Schnittstelle : Ermöglicht die sofortige Konfiguration von Regeln, Übersichten und Grafiken auf der Plattform.

- Robuste Datensicherheit : Schutz auf Industrieniveau, um die Vertraulichkeit und Integrität der Daten zu gewährleisten.

- Business Intelligence : Analysefunktionen, die dabei helfen, Verbesserungs- und Optimierungsmöglichkeiten zu erkennen.

- Zusätzliche Umsatzgenerierung : Möglichkeit, die Lösung an Endkunden weiterzuverkaufen und so eine neue Einnahmequelle zu schaffen.

Abschluss

Durch den Einsatz einer industriellen IoT-Monitoring-Plattform reduzieren Unternehmen nicht nur ihre Kosten und ihren Entwicklungsaufwand, sondern stellen auch sicher, dass ihre Kunden eine qualitativ hochwertige Lösung erhalten, die immer auf dem neuesten Stand ist und mit technologischen Innovationen Schritt halten kann. Dieser Ansatz ermöglicht es Herstellern, sich auf das zu konzentrieren, was sie am besten können – die Entwicklung und Herstellung modernster Maschinen und Geräte – und gleichzeitig die Komplexität der Überwachung und prädiktiven Analyse in die Hände von IoT-Experten zu legen.

Möchten Sie mehr darüber erfahren, wie Bridgemeter die Überwachung Ihrer Maschinen und Anlagen revolutionieren kann? Laden Sie jetzt unseren vollständigen Katalog herunter, entdecken Sie alle Funktionen und Vorteile dieser innovativen Lösung und machen Sie den ersten Schritt zur Transformation Ihrer vorausschauenden Wartung. Verpassen Sie nicht die Gelegenheit, Ihr Unternehmen mit führender industrieller IoT-Technologie auf die nächste Stufe zu heben!