A quoi sert la surveillance thermique ?

Les principales causes d'incendie et de réduction de la durée de vie des équipements électriques sont un mauvais contact ou des connexions défectueuses, dont l'augmentation de la température est le principal symptôme et l'indicateur de l'imminence d'un éventuel problème. La surveillance thermique permet aux organisations de détecter des symptômes au niveau de ces connexions qui, sans intervention, pourraient entraîner des pannes électriques ou, pire encore, un incendie. Sans identification précoce, la détérioration d’une connexion électrique défectueuse augmente encore la résistance thermique et génère par conséquent une température plus élevée, ce qui entraîne à terme un emballement thermique et, à terme, une panne complète. La prochaine étape vers une fusion est un phénomène connu sous le nom d'Arc Flash suivi d'un incendie, voire d'une explosion. À ce stade, un arrêt inattendu de l’usine est inévitable, en plus bien sûr des conséquences catastrophiques, telles que la destruction totale des équipements, voire la mort ou des blessures corporelles.

Comment résoudre le problème?

La surveillance thermique continue est l’évolution de l’inspection infrarouge périodique.

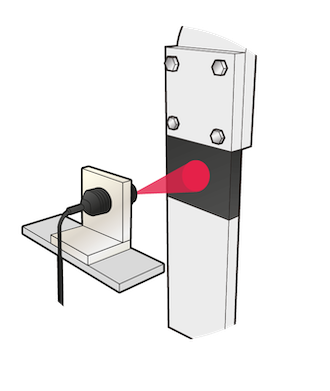

Traditionnellement, les équipes de maintenance effectuent des inspections avec des équipements de lecture infrarouge pour détecter des événements de chauffage spécifiques qui pourraient évoluer vers des situations comme celle décrite ci-dessus. Cependant, cette surveillance représente une information statique qui n'indique pas la tendance ou la situation réelle de l'infrastructure ou du raccordement des équipements. La lecture ponctuelle peut être effectuée à une certaine période de la journée lorsque la charge est moindre ou un jour d'hiver lorsque la température extérieure n'influence pas le fonctionnement. Pour éviter ce type de lecture où le résultat de l'inspection ne représente pas le comportement complet du système, comme une situation de pointe et par conséquent un risque pour le fonctionnement, nous recommandons une surveillance thermique continue.

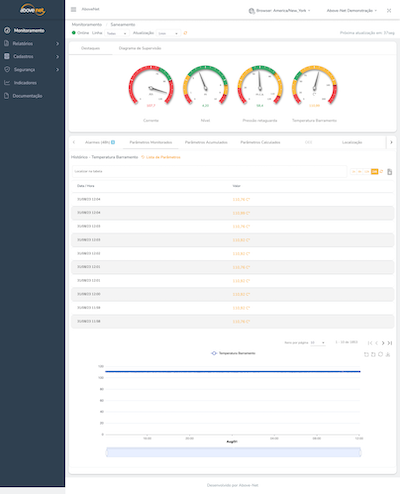

Grâce à des capteurs installés dans les équipements électriques, la solution de surveillance thermique continue offre une protection 24h/24 et 7j/7, avec des données de température intégrées et des notifications à l'équipe de maintenance en temps réel pour les actifs électriques critiques.

Cela permet aux équipes de maintenance électrique de prédire les pannes, de protéger les équipements électriques et d’optimiser les performances en réduisant les coûts de maintenance. Les pannes de courant représentant une menace de plus en plus critique pour les organisations, le besoin de solutions innovantes de surveillance thermique pour l'industrie maximise la disponibilité en prévoyant les pannes avant qu'elles ne surviennent. Les avantages supplémentaires offerts par cette technologie incluent une sécurité améliorée du personnel et une durée de vie plus longue des actifs.

Une surveillance thermique continue permet à l'équipe d'ingénierie électrique de :

- Prédire les pannes électriques et optimiser la maintenance;

- Transmettre des données en temps réel de manière structurée

- Informer de manière proactive les techniciens de maintenance des changements de comportement de lecture

- Augmentez la fiabilité et maximisez la disponibilité ;

- Réduire les coûts OPEX et augmenter l’efficacité opérationnelle ;

- Réduisez les risques et augmentez la sécurité du personnel et des opérations.

À mesure que nous prenons davantage conscience des avantages de la technologie de surveillance des conditions thermiques, il devient plus facile de surveiller les infrastructures électriques critiques.

Des capteurs de surveillance thermique peuvent être installés dans des actifs électriques, tels que des régulateurs BT/MT, des centres de contrôle de moteurs (CCM), des alimentations sans interruption (UPS), des tableaux de distribution d'énergie et des transformateurs.

- Ces actifs électriques essentiels sont utilisés dans une grande variété d’industries, notamment :

- Pétrole et gaz

- Exploitation minière

- Centres de données

- Assainissement et eaux usées

- Industrie alimentaire et des boissons

- Logistique de vente au détail

- Infrastructure critique

- Fabrication

- Hôpitaux

Étonnamment, l’utilisation d’une plateforme IoT industrielle pour une surveillance thermique continue de haute qualité représente des économies et un retour sur investissement très élevé pour l’exploitation, car l’installation est généralement négligée et le fonctionnement non surveillé est toujours sujet à des événements imprévus.

Par conséquent, la perception thermique continue des actifs clés permet de prévenir les menaces potentielles telles que les arrêts inattendus, les réparations et remplacements coûteux des actifs électriques et le risque de blessure des personnes impliquées dans l'exploitation.

O évaluation de l’état des équipements électriques :

Au-delà de ces scénarios à haut risque, l’énergie constitue l’intrant le plus essentiel pour toute organisation.

Une panne peut entraîner une perte d'alimentation des systèmes critiques, ce qui à son tour, selon la nature et/ou la gravité de la panne, a un impact sur les temps d'arrêt, la perte de productivité, les coûts de réparation ou de remplacement. Les équipements électriques sont intrinsèquement dangereux ; Une panne de chaleur peut entraîner des blessures graves, un incendie, des dommages aux infrastructures, voire la mort. Above Above-Net s'associe à Exertherm et propose, avec Bridgemeter ®, une surveillance continue de l'énergie thermique pour les infrastructures critiques.