À l'ère de l'industrie 4.0, les fabricants de machines et d'équipements sont de plus en plus conscients de l'importance de la surveillance et de la prévision des problèmes. Ce type d'informations est essentiel à la fois pour l'équipe de maintenance d'usine et pour l'équipe opérationnelle du client final.

De nombreuses entreprises ont pris l'initiative de créer des lignes de développement de systèmes complètes pour répondre à la demande croissante de l'industrie 4.0. Mais cette initiative en vaut-elle vraiment la peine? Dans cet article, nous releverons les défis de cette entreprise et évaluerons s'il est en effet avantageux.

Défis techniques et financiers dans la mise en œuvre des solutions de l'industrie 4.0

La décision d'investir dans des solutions avancées pour l'industrie 4.0 entraîne une série de défis techniques et financiers qui ne peuvent pas être sous-estimés. L'un des principaux obstacles est le coût élevé associé au développement et à la mise en œuvre de ces technologies. La création de systèmes robustes et intégrés nécessite des investissements importants dans les infrastructures, les logiciels et en particulier les talents spécialisés tels que les ingénieurs d'automatisation, les développeurs de logiciels et les spécialistes de l'analyse des données.

En plus des coûts financiers directs, les entreprises doivent considérer le temps nécessaire pour développer et mettre en œuvre ces solutions. Le processus de développement peut être long et complexe, nécessitant des tests stricts et des ajustements constants pour garantir que le système répond aux attentes et aux besoins du marché des applications critiques. Ce temps de développement peut avoir un impact sur l'heure de lancement des nouveaux produits, retardant l'entrée du marché et entraînant potentiellement une perte de compétitivité.

Un autre défi technique pertinent est l'intégration de nouveaux systèmes avec les infrastructures existantes. De nombreuses usines fonctionnent avec des équipements et des technologies qui ont été développés avant l'avènement de l'industrie 4.0. L'intégration de ces technologies avec des systèmes héritées peut être un processus compliqué qui exige une connaissance approfondie des technologies anciennes et nouvelles. De plus, les clients finaux recherchent aujourd'hui des systèmes compatibles non seulement avec l'équipement fourni par le fabricant, mais également avec d'autres appareils déjà installés sur l'usine. Sans intégration appropriée, il existe un risque de créer des silos d'information, où les données ne circulent pas efficacement entre les systèmes, compromettant le potentiel d'analyse prédictive et d'automatisation.

Autres défis techniques de développement:

- Architecture complexe : un système IIOT robuste nécessite une intégration entre plusieurs couches, notamment des dispositifs de communication, des protocoles, des données, des applications et des processus.

- Sécurité : avec l'augmentation des cyberattaques, assurer la sécurité des données et du système est cruciale et extrêmement complexe.

- Évolutivité : Comme plus d'appareils sont ajoutés, le système devrait pouvoir grimper sans perdre de performances.

- Intégration : Le système doit être en mesure de s'intégrer à divers types de contrôleurs, capteurs, protocoles et systèmes existants.

- Analyse des données : La mise en œuvre des algorithmes de renseignement pour une analyse prédictive nécessite une expertise spécifique en science des données.

- Maintenance continue : le système a besoin de mises à jour constantes, de corrections de bogues et d'évolutions pour les nouvelles technologies.

L'importance de l'analyse prédictive et de la surveillance continue

Malgré les défis, les avantages apportés par l'industrie 4.0 sont substantiels. L'analyse prédictive et la surveillance continue sont des composants centraux de ces solutions, permettant aux fabricants de machines et d'équipements d'offrir à leurs clients une valeur ajoutée à partir de la collecte de données opérationnelles de leurs machines. À l'aide de capteurs et d'algorithmes intelligents, il est possible de détecter des signes d'usure ou de défaillances imminentes avant de se transformer en problèmes plus importants. Cela améliore non seulement la fiabilité et la disponibilité des équipements, mais réduit également les coûts de maintenance, de voyage et de réparation, créant un cycle de valeur positif pour toutes les personnes impliquées.

De plus, la surveillance continue permet la collecte de grands volumes de données opérationnelles, qui peuvent être utilisées pour optimiser les performances de l'équipement en temps réel. En analysant ces données, les fabricants peuvent identifier les modèles d'utilisation et ajuster les paramètres opérationnels pour maximiser l'efficacité énergétique, prolonger la durée de vie des composants et réduire la consommation de ressources.

Le besoin de flexibilité et d'adaptabilité

Dans un environnement d'évolution technologique constante, la flexibilité est une caractéristique essentielle pour tout système développé à l'ère de l'industrie 4.0. Les solutions doivent être conçues de manière modulaire, permettant des mises à jour et des extensions à mesure que de nouvelles technologies émergent ou que les besoins du marché changent. Cela signifie qu'en plus de développer des technologies innovantes, les entreprises doivent adopter un état d'esprit d'innovation continu, où l'adaptation et l'amélioration constantes sont considérées comme des parties intégrales du processus de développement.

L'adaptabilité est également cruciale dans le contexte de différents secteurs industriels. Chaque secteur a ses propres spécificités et défis, ce qui nécessite que les solutions soient personnalisables pour répondre aux besoins particuliers de chaque client. Une solution qui fonctionne bien dans une industrie automobile peut ne pas être tout aussi efficace dans une usine de fabrication de nourriture, par exemple. Par conséquent, les fabricants de machines doivent s'assurer que leurs solutions peuvent être ajustées et personnalisées pour offrir les meilleures performances dans une variété de contextes industriels.

La meilleure stratégie à l'ère de l'industrie 4.0

Bien que l'investissement dans les technologies de l'industrie 4.0 puisse sembler une opportunité tentante pour les fabricants de machines et d'équipements, il est important de considérer les risques et les défis concernés. En décidant de développer leurs propres solutions technologiques, de nombreuses entreprises finissent par détourner leur objectif du cœur opérationnel, confronté à la nécessité d'investissements continus et élevés pour maintenir et mettre à jour ces systèmes. Cet écart peut entraîner une surcharge de ressources, tout en nécessitant une adaptation constante à des changements technologiques rapides, qui peuvent devenir une tâche coûteuse et épuisante à long terme.

Au lieu d'investir dans le développement interne, il est beaucoup plus logique d'opter pour une plate-forme de surveillance industrielle IoT établie. Ces plateformes sont conçues pour fournir des mises à jour continues et assurer une compatibilité illimitée avec différents systèmes et équipements. En outre, ils offrent une vue horizontale de toute l'usine industrielle au lieu de surveillance verticale axée uniquement sur l'équipement fabriqué par la société elle-même. Cela signifie que les clients peuvent surveiller et optimiser l'intégralité de leur opération de manière intégrée et efficace, sans les limitations imposées par les solutions développées en interne.

Les avantages de cette approche comprennent:

- Concentrez-vous sur l'activité principale : permet à l'entreprise de diriger ses ressources vers son meilleur: la fabrication de machines de haute qualité.

- Accès à l'expertise : Des partenaires spécialisés apportent des années d'expérience et de connaissances dans le développement des logiciels IIOT, assurant des solutions de haute qualité.

- Réduction des coûts : élimine la nécessité d'investir dans une équipe interne de développement de logiciels et d'infrastructure informatique, ce qui réduit considérablement les coûts d'exploitation.

- L'agilité dans le délai de marché : des solutions prêtes et testées peuvent être mises en œuvre beaucoup plus rapidement que le développement d'un système à gratter, accélérant le temps d'entrée du marché.

- Solutions robustes : les entreprises spécialisées proposent des solutions matures, largement testées et fiables, offrant une plus grande sécurité et efficacité.

- Évolutivité : Les solutions partenaires offrent généralement une plus grande flexibilité pour se développer en fonction de la demande, permettant une adaptation efficace aux changements de marché.

Le cas de BridgeMeter

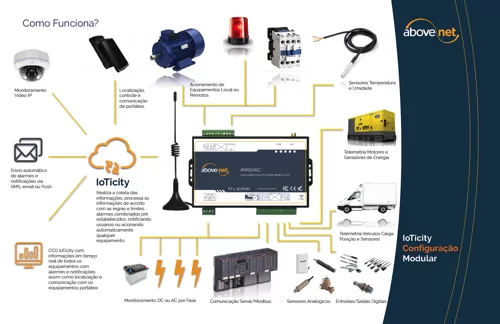

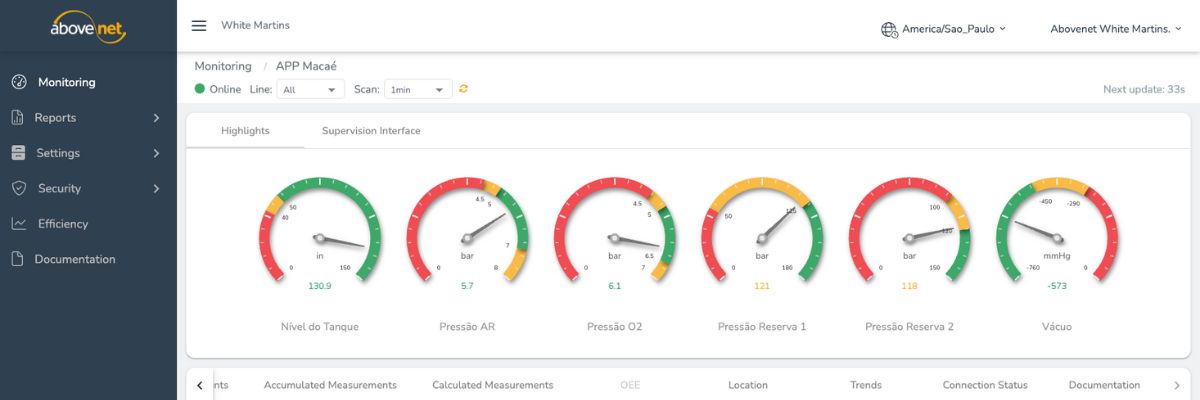

Above-Net, avec sa solution BridgeMeter, illustre parfaitement les avantages d'un partenariat stratégique dans le logiciel IIOT. BridgeMeter est la plate-forme de surveillance prédictive complète, qui est efficace dans divers types de machines et d'équipements.

En adoptant une solution comme BridgeMeter, les fabricants de machines peuvent fournir leurs clients:

- Surveillance du temps réel : surveillance continue des performances de la machine pour assurer un fonctionnement efficace.

- Analyse prédictive : outils de maintenance préventive, réduisant le temps d'inactivité et les coûts de réparation.

- Informations précieuses : informations détaillées et segmentées pour le fabricant et final le client sur le fonctionnement et l'efficacité de l'équipement, permettant une prise de décision plus éclairée pour les deux parties.

- Intégration simplifiée : compatibilité facile avec les systèmes et les infrastructures existants, en évitant les silos d'information.

- Interface glisser-déposer : permet le paramètre instantané des règles, des syndicats et des graphiques sur la plate-forme.

- Sécurité des données robuste : protection du niveau industriel pour garantir la confidentialité et l'intégrité des données.

- Business Intelligence : Capacités analytiques qui aident à identifier les opportunités d'amélioration et d'optimisation.

- Génération supplémentaire des revenus : possibilité de revendre la solution pour mettre fin aux clients, créant une nouvelle source de revenus.

Conclusion

En utilisant une plate-forme de surveillance IoT industrielle, les entreprises réduisent non seulement leurs coûts et leurs efforts de développement, mais s'assurent également que leurs clients reçoivent une solution de haute qualité, toujours mise à jour et capable de suivre les innovations technologiques. Cette approche permet aux fabricants de concentrer leurs efforts sur ce qu'ils font pour le meilleur - le développement et la fabrication de machines et d'équipements de coupe - tout en laissant la complexité de la surveillance et de l'analyse prédictive entre les mains d'experts en IoT.

Vous voulez en savoir plus sur la façon dont BridgeMeter peut révolutionner la surveillance de ses machines et de ses équipements? Téléchargez maintenant notre catalogue complet et découvrez toutes les ressources et avantages de cette solution innovante et faites le premier pas pour transformer votre maintenance prédictive. Ne manquez pas l'occasion d'élever votre entreprise au niveau supérieur avec la technologie de tête de l'IoT Industrial!