Dans l'industrie, l'inefficacité opérationnelle peut provoquer des problèmes catastrophiques, entraînant des arrêts inattendus, des délais non épuisés et éventuellement des pertes financières importantes. Ces défis sont aggravés par le manque de visibilité et de proactivité des systèmes traditionnels de l'OEE (efficacité globale de l'équipement), qui prédominent encore dans de nombreux environnements industriels.

L'une des plus grandes douleurs auxquelles sont confrontées les industries est le manque de communication de temps sur les problèmes opérationnels. Dans les systèmes traditionnels, les gestionnaires de production ne prennent conscience que des échecs ou des arrêts de machine s'ils sont à côté de la machine ou à la fin du changement, lorsqu'il est trop tard pour corriger et éviter les retards dans les livraisons. Par exemple, une machine peut s'arrêter de manière inattendue, et le gestionnaire ne le découvrira qu'à la fin de la journée, ce qui rend impossible de récupérer le temps perdu.

L'une des plus grandes douleurs auxquelles sont confrontées les industries est le manque de communication de temps sur les problèmes opérationnels. Dans les systèmes traditionnels, les gestionnaires de production ne prennent conscience que des échecs ou des arrêts de machine s'ils sont à côté de la machine ou à la fin du changement, lorsqu'il est trop tard pour corriger et éviter les retards dans les livraisons. Par exemple, une machine peut s'arrêter de manière inattendue, et le gestionnaire ne le découvrira qu'à la fin de la journée, ce qui rend impossible de récupérer le temps perdu.

De plus, le traitement des informations sur l'efficacité de la machine (OEE) à l'aide de systèmes traditionnels est souvent manuel et implique de travailler avec des feuilles de calcul Excel pour générer des rapports historiques. Ce processus consomme non seulement du temps, mais augmente également le risque d'erreurs humaines, sans parler des retards dans la détection du problème. L'absence d'automatisation et de proactivité de ce processus implique l'identification tardive des retards de production et des problèmes avec de très faibles chances de renversement qu'après l'émergence du problème.

Un autre problème important est le manque de contextualisation des données OEE. Les systèmes OEE traditionnels ne mesurent que la productivité des machines, sans considérer les facteurs sous-jacents qui peuvent affecter l'efficacité, tels que les défaillances mécaniques ou les problèmes de maintenance. Cela empêche une compréhension complète des causes des chutes à OEE, ce qui rend difficile la mise en œuvre de solutions efficaces. Par exemple, une machine peut fonctionner efficacement en raison d'une surchauffe constante, mais comme le système OEE ne surveille pas la température, cette cause profonde passe inaperçue.

Un aspect particulièrement problématique est que les indicateurs OEE sont affichés sur les machines elles-mêmes ou dans des panneaux situés à des points spécifiques d'usine. Cela nécessite que le directeur de production se déplace physiquement dans ces panneaux pour vérifier l'état des indicateurs, un processus de consommation temporelle et peut entraîner des retards en réponse à des problèmes critiques. En d'autres termes, si un gestionnaire ou un opérateur ne fait pas attention au panneau de la machine local, les écarts de performance indiqués par le système OEE traditionnel peuvent passer inaperçus, au risque de retards dans les actions correctives. Il équivaut à «conduire en regardant le rétroviseur», réagissant aux problèmes qu'après qu'ils se sont déjà produits.

Un aspect particulièrement problématique est que les indicateurs OEE sont affichés sur les machines elles-mêmes ou dans des panneaux situés à des points spécifiques d'usine. Cela nécessite que le directeur de production se déplace physiquement dans ces panneaux pour vérifier l'état des indicateurs, un processus de consommation temporelle et peut entraîner des retards en réponse à des problèmes critiques. En d'autres termes, si un gestionnaire ou un opérateur ne fait pas attention au panneau de la machine local, les écarts de performance indiqués par le système OEE traditionnel peuvent passer inaperçus, au risque de retards dans les actions correctives. Il équivaut à «conduire en regardant le rétroviseur», réagissant aux problèmes qu'après qu'ils se sont déjà produits.

Comment résoudre le problème?

Plusieurs entreprises développent des panels et des solutions à l'aide de tiers ou de leur service informatique, mais ces solutions tentent d'intégrer un processus qui nécessite plus que certaines technologies intégrées. De plus, la plupart du temps, ces activités sont des écarts par rapport à la principale activité de l'entreprise qui a un impact sur les professionnels avec une solution qui continue de répondre aux attentes de la gestion de la production.

La solution idéale doit inclure une application capable de surveiller en temps réel les variables de chaque machine de ligne de production, des informations croisées et une alerte d'une manière stagable, autonome et proactive aux personnes responsables. Autrement dit, il devrait se dispenser avec le besoin de présence physique ou se concentrer sur tout panel de surveillance. Simplement et ciblé, le système doit envoyer une notification vérifiable aux utilisateurs capables de prendre des décisions qui évitent les dommages à la ligne de production.

De plus, la plupart des problèmes confrontés à l'efficacité de l'équipement sont les effets des problèmes opérationnels de la machine (exemple de chauffage dans ce même article). Un système qui surveille simultanément les paramètres opérationnels de la machine peut fournir un renseignement de processus et alerter l'équipe de maintenance avant que ce problème affecte la production. Cela signifie traiter la cause plutôt que l'effet.

Le gros problème à ce jour était de trouver une solution capable de résoudre tous ces problèmes sans le coût de développement prohibitif.

Solution BridgeMeter: surveillance proactive et prédictive de la santé et du fonctionnement de la machine.

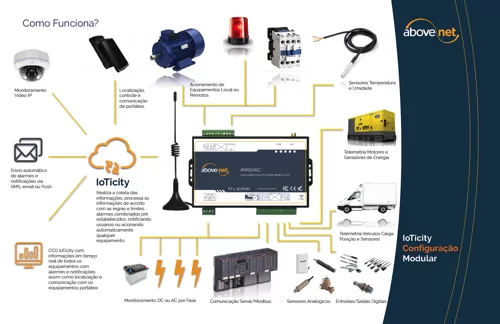

Le BridgeMeter ci-dessus Above-Net solution de surveillance intégrée Avec BridgeMeter, les gestionnaires ont accès à une vue complète et contextuelle des performances de production, y compris tous les paramètres opérationnels de la machine.

L'une des principales caractéristiques de BridgeMeter est sa proactivité. Le système envoie des notifications de temps réel directement au téléphone mobile du directeur de production, lui permettant de surveiller l'efficacité de la ligne sans se déplacer vers les panneaux ou l'équipement informatifs. Cela signifie que des mesures correctives peuvent être prises immédiatement, minimisant le temps d'inactivité et évitant des pertes de productivité importantes.

De plus, BridgeMeter surveille non seulement l'efficacité globale de la machine, mais aussi les paramètres critiques entre autres, la température, la pression et le courant électrique. Avec cette approche intégrée, il est possible d'identifier tout problème à l'avance avant que les arrêts inattendus ne s'impactent de la production.

La flexibilité et l'interopérabilité de BridgeMeter sont un autre grand différentiel. Le système peut être configuré pour s'adapter aux besoins spécifiques de l'OEE de chaque client, intégrant parfaitement aux CLP (contrôleurs logiques programmables) existant ou effectuant des calculs après la collecte des paramètres. Cette flexibilité permet à BridgeMeter d'être implémentée dans différents types d'industries et de paramètres de production, fournissant une solution sur mesure pour chaque scénario.

De plus, BridgeMeter propose une interface intuitive et facile à utiliser, qui offre des vues claires et exploitables des données OEE. Les managers peuvent accéder aux tableaux de bord en temps réel montrant des alarmes sur la disponibilité, les performances et la qualité des machines, ainsi que les indicateurs Global OEE. Cela facilite les décisions éclairées et la hiérarchisation des actions correctives, améliorant l'efficacité opérationnelle en continu.

Résultats

La mise en œuvre de BridgeMeter apporte un certain nombre d'avantages tangibles pour le fonctionnement de l'industrie. Premièrement, la proactivité du système réduit considérablement les temps d'inactivité non planifiés, entraînant une augmentation de la disponibilité des machines et, par conséquent, une capacité de production.

De plus, la contextualisation des données opérationnelles fournies par BridgeMeter permet une analyse plus profonde et précise des causes de la productivité. Cela conduit à des améliorations de la performance et de la qualité de la production, augmentant le général OEE.

La flexibilité et l'interopérabilité de BridgeMeter avec les systèmes existants facilitent également son adoption, permettant aux gestionnaires de prendre des décisions plus éclairées et basées sur les données.

En bref, BridgeMeter transforme la façon dont les industries surveillent et gèrent l'efficacité de leur équipement, fournissant une solution proactive, flexible et intégrée. Les résultats attendus incluent une plus grande disponibilité des machines, des performances continues de la performance et de la qualité de la production, et une réduction significative des coûts d'exploitation. En adoptant BridgeMeter, les industries peuvent atteindre un nouveau niveau d'efficacité opérationnelle et de compétitivité du marché.