A cosa serve il monitoraggio termico?

Le principali cause di incendio e riduzione della vita utile delle apparecchiature elettriche sono contatti scadenti o collegamenti difettosi, dove l'aumento della temperatura è il sintomo principale e un indicatore dell'imminente problema. Il monitoraggio termico consente alle organizzazioni di rilevare sintomi in questi collegamenti che, senza intervento, potrebbero portare a interruzioni elettriche o, peggio, a un incendio. Senza un'identificazione tempestiva, il deterioramento di un collegamento elettrico difettoso aumenta ulteriormente la resistenza termica e di conseguenza genera una temperatura più elevata, che alla fine si traduce in un'instabilità termica e, infine, in un guasto completo. Il passo successivo verso una fusione è un fenomeno noto come Arc Flash seguito da un incendio o addirittura da un'esplosione. A questo punto è inevitabile l’arresto imprevisto dell’impianto, oltre ovviamente a conseguenze catastrofiche, come la distruzione totale delle apparecchiature o addirittura la morte o lesioni personali.

Come risolvere il problema?

Il monitoraggio termico continuo è l'evoluzione dell'ispezione periodica a infrarossi.

Tradizionalmente, le squadre di manutenzione effettuano ispezioni con apparecchiature di lettura a infrarossi per rilevare eventi di riscaldamento specifici che potrebbero portare a situazioni come quella sopra descritta. Tuttavia questo monitoraggio rappresenta un'informazione statica che non indica l'andamento o la situazione reale dell'infrastruttura o della connessione delle apparecchiature. La lettura puntuale può essere effettuata in un determinato periodo della giornata in cui il carico è minore oppure in una giornata invernale in cui la temperatura esterna non influenza il funzionamento. Per evitare questo tipo di lettura in cui il risultato dell'ispezione non rappresenta il comportamento dell'intero sistema, come una situazione di picco e di conseguenza un rischio per il funzionamento, si consiglia un monitoraggio termico continuo.

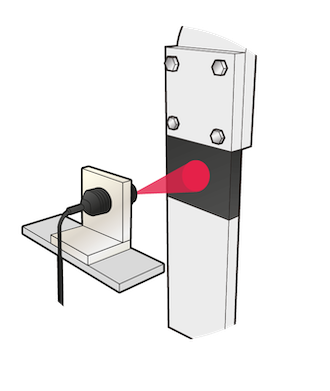

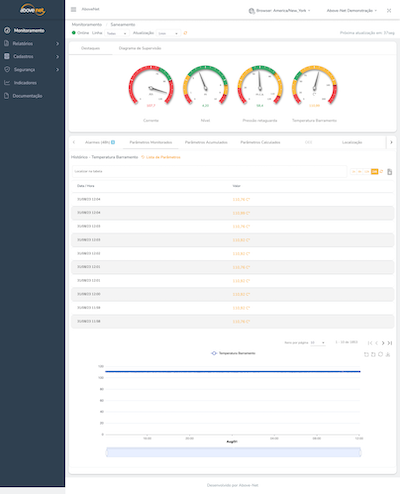

Attraverso i sensori installati nelle apparecchiature elettriche, la soluzione di monitoraggio termico continuo offre protezione 24 ore su 24, 7 giorni su 7, con dati di temperatura integrati e notifiche in tempo reale al team di manutenzione per le risorse elettriche critiche.

Ciò consente ai team di manutenzione elettrica di prevedere guasti, proteggere le apparecchiature elettriche e ottimizzare le prestazioni riducendo i costi di manutenzione. Poiché le interruzioni di corrente rappresentano una minaccia sempre più critica per le organizzazioni, la necessità di soluzioni innovative di monitoraggio termico per l'industria massimizza i tempi di attività prevedendo i guasti prima che si verifichino. Ulteriori vantaggi offerti da questa tecnologia includono una maggiore sicurezza del personale e una maggiore durata delle risorse.

Il monitoraggio termico continuo consente al team di ingegneri elettrici di:

- Prevedere i guasti elettrici e ottimizzare la manutenzione;

- Trasmettere dati in tempo reale in modo strutturato

- Avvisare in modo proattivo i tecnici della manutenzione in caso di modifica del comportamento di lettura

- Aumentare l'affidabilità e massimizzare i tempi di attività;

- Ridurre i costi OPEX e aumentare l'efficienza operativa;

- Ridurre i rischi e aumentare la sicurezza del personale e operativa.

Man mano che aumentiamo la consapevolezza dei vantaggi della tecnologia di monitoraggio delle condizioni termiche, diventa più facile monitorare le infrastrutture elettriche mission-critical.

I sensori di monitoraggio termico possono essere installati in asset elettrici, come regolatori BT/MT, centri di controllo motori (CCM), gruppi di continuità (UPS), quadri di distribuzione dell'alimentazione e trasformatori.

- Queste risorse elettriche essenziali vengono utilizzate in un'ampia varietà di settori, tra cui:

- Olio e gas

- Estrazione

- Centri dati

- Servizi igienico-sanitari e acque reflue

- Industria alimentare e delle bevande

- Logistica al dettaglio

- Infrastrutture critiche

- Produzione

- Ospedali

Sorprendentemente, l’uso di una piattaforma IoT industriale per il monitoraggio termico continuo di alta qualità rappresenta un risparmio e un ROI molto elevato per il funzionamento poiché l’installazione viene solitamente trascurata e il funzionamento non monitorato è sempre soggetto a eventi imprevisti.

Pertanto, la percezione termica continua delle risorse chiave consente di prevenire potenziali minacce quali arresti imprevisti, costose riparazioni e sostituzioni di risorse elettriche e il rischio di lesioni alle persone coinvolte nell'operazione.

O valutazione dello stato delle apparecchiature elettriche:

Al di là di questi scenari ad alto rischio, l’energia è l’input più essenziale per qualsiasi organizzazione.

Un guasto può comportare la perdita di alimentazione dei sistemi critici, che a sua volta, a seconda della natura e/o della gravità del guasto, incide sui tempi di inattività, sulla perdita di produttività e sui costi di riparazione o sostituzione. Le apparecchiature elettriche sono intrinsecamente pericolose; Un'interruzione del riscaldamento può causare lesioni gravi, incendi, danni alle infrastrutture o addirittura la morte. Above Above-Net collabora con Exertherm e offre, insieme a Bridgemeter ®, il monitoraggio continuo dell'energia termica per le infrastrutture critiche.