Nell’era dell’Industria 4.0, i produttori di macchine e attrezzature sono sempre più consapevoli dell’importanza del monitoraggio e della previsione dei problemi. Questo tipo di informazioni sono essenziali sia per il team di manutenzione dello stabilimento che per il team operativo del cliente finale.

Molte aziende hanno preso l’iniziativa di creare linee di sviluppo di sistemi completi per soddisfare la crescente domanda dell’Industria 4.0. Ma vale davvero la pena fare questa iniziativa? In questo articolo affronteremo le sfide di questo sforzo e valuteremo se è effettivamente vantaggioso.

Le sfide tecniche e finanziarie nell’implementazione delle soluzioni dell’Industria 4.0

La decisione di investire in soluzioni avanzate per l’Industria 4.0 porta con sé una serie di sfide tecniche ed economiche che non possono essere sottovalutate. Uno degli ostacoli principali è l’elevato costo associato allo sviluppo e all’implementazione di queste tecnologie. La creazione di sistemi robusti e integrati richiede investimenti significativi in infrastrutture, software e, soprattutto, talenti specializzati, come ingegneri dell’automazione, sviluppatori di software e specialisti di analisi dei dati.

Oltre ai costi finanziari diretti, le aziende devono considerare il tempo necessario per sviluppare e implementare queste soluzioni. Il processo di sviluppo può essere lungo e complesso e richiedere test rigorosi e aggiustamenti costanti per garantire che il sistema soddisfi le aspettative e le esigenze del mercato delle applicazioni critiche. Questo tempo di sviluppo può avere un impatto sui tempi di lancio di nuovi prodotti, ritardando l’ingresso nel mercato e potenzialmente comportando una perdita di competitività.

Un’altra sfida tecnica rilevante è l’integrazione di nuovi sistemi con le infrastrutture esistenti. Molte fabbriche operano con attrezzature e tecnologie sviluppate prima dell’avvento dell’Industria 4.0. L'integrazione di queste tecnologie con i sistemi legacy può essere un processo complicato, che richiede una conoscenza approfondita sia delle vecchie che delle nuove tecnologie. Inoltre, i clienti finali oggi cercano sistemi compatibili non solo con le apparecchiature fornite dal produttore, ma anche con altri dispositivi già installati nell'impianto. Senza un’adeguata integrazione, esiste il rischio di creare silos di informazioni, in cui i dati non fluiscono in modo efficiente tra i sistemi, compromettendo il potenziale di analisi predittiva e automazione.

Altre sfide di sviluppo tecnico:

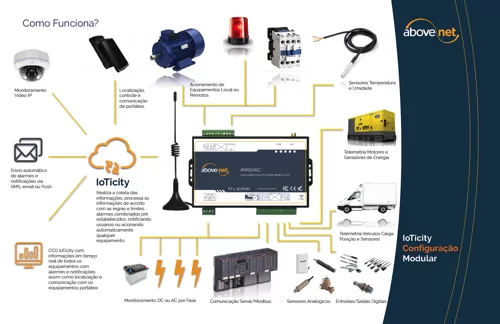

- Architettura complessa : un robusto sistema IIoT richiede l'integrazione tra più livelli, inclusi dispositivi di comunicazione, protocolli, dati, applicazioni e processi.

- Sicurezza : con l’aumento degli attacchi informatici, garantire la sicurezza dei dati e dei sistemi è cruciale ed estremamente complesso.

- Scalabilità : man mano che vengono aggiunti più dispositivi, il sistema deve essere in grado di scalare senza perdere prestazioni.

- Integrazione : il sistema deve essere in grado di integrarsi con diversi tipi di controller, sensori, protocolli e sistemi esistenti.

- Analisi dei dati : l'implementazione di algoritmi di intelligence per l'analisi predittiva richiede competenze specifiche nella scienza dei dati.

- Manutenzione continua : il sistema necessita di aggiornamenti costanti, correzioni di bug ed evoluzioni verso nuove tecnologie.

L'importanza dell'analisi predittiva e del monitoraggio continuo

Nonostante le sfide, i vantaggi offerti dall’Industria 4.0 sono sostanziali. L'analisi predittiva e il monitoraggio continuo sono componenti centrali di queste soluzioni, consentendo ai produttori di macchine e apparecchiature di offrire valore aggiunto ai propri clienti raccogliendo dati operativi dalle loro macchine. Utilizzando sensori e algoritmi intelligenti è possibile rilevare segni di usura o guasti imminenti prima che si trasformino in problemi più grandi. Ciò non solo migliora l’affidabilità e la disponibilità delle apparecchiature, ma riduce anche i costi di manutenzione, viaggio e riparazione, creando un ciclo di valore positivo per tutti i soggetti coinvolti.

Inoltre, il monitoraggio continuo consente la raccolta di grandi volumi di dati operativi, che possono essere utilizzati per ottimizzare le prestazioni delle apparecchiature in tempo reale. Analizzando questi dati, i produttori possono identificare modelli di utilizzo e regolare i parametri operativi per massimizzare l’efficienza energetica, prolungare la durata dei componenti e ridurre il consumo di risorse.

La necessità di flessibilità e adattabilità

In un contesto di costante evoluzione tecnologica, la flessibilità è una caratteristica essenziale per qualsiasi sistema sviluppato nell’era dell’Industria 4.0. Le soluzioni devono essere progettate in modo modulare, consentendo aggiornamenti ed espansioni man mano che emergono nuove tecnologie o cambiano le esigenze del mercato. Ciò significa che, oltre a sviluppare tecnologie innovative, le aziende devono adottare una mentalità di innovazione continua, dove l’adattamento e il miglioramento costante sono visti come parte integrante del processo di sviluppo.

L’adattabilità è fondamentale anche nel contesto di diversi settori industriali. Ogni settore ha le sue specificità e sfide, che richiedono soluzioni personalizzabili per soddisfare le particolari esigenze di ciascun cliente. Una soluzione che funziona bene nel settore automobilistico, ad esempio, potrebbe non essere altrettanto efficace in uno stabilimento di produzione alimentare. Pertanto, i produttori di macchine devono garantire che le loro soluzioni possano essere ottimizzate e personalizzate per offrire le migliori prestazioni in una varietà di contesti industriali.

La migliore strategia nell’era dell’Industria 4.0

Sebbene investire nelle tecnologie dell’Industria 4.0 possa sembrare un’opportunità allettante per i produttori di macchinari e attrezzature, è importante considerare i rischi e le sfide implicate. Quando decidono di sviluppare le proprie soluzioni tecnologiche, molte aziende finiscono per distogliere la propria attenzione dal nucleo operativo, affrontando la necessità di continui ed elevati investimenti per mantenere e aggiornare questi sistemi. Questa deviazione può comportare un sovraccarico di risorse, oltre a richiedere un costante adattamento ai rapidi cambiamenti tecnologici, che a lungo termine può diventare un compito costoso ed estenuante.

Invece di investire nello sviluppo interno, è molto più sensato optare per una piattaforma di monitoraggio IoT industriale già consolidata. Queste piattaforme sono progettate per fornire aggiornamenti continui e garantire compatibilità illimitata con diversi sistemi e apparecchiature. Inoltre, offrono una visione orizzontale dell'intero impianto industriale, invece di un monitoraggio verticale focalizzato solo sulle apparecchiature prodotte dall'azienda stessa. Ciò significa che i clienti possono monitorare e ottimizzare l'intera operatività in modo integrato ed efficiente, senza le limitazioni imposte dalle soluzioni sviluppate internamente.

I vantaggi di questo approccio includono:

- Focus sul core business : consente all'azienda di indirizzare le proprie risorse verso ciò che sa fare meglio: produrre macchine di alta qualità.

- Accesso alle competenze : i partner esperti portano anni di esperienza e conoscenza approfondita nello sviluppo di software IIoT, garantendo soluzioni di alta qualità.

- Riduzione dei costi : elimina la necessità di investire in un team interno di sviluppo software e in un'infrastruttura IT, riducendo significativamente i costi operativi.

- Agilità nel time-to-market : le soluzioni già pronte e testate possono essere implementate molto più velocemente rispetto allo sviluppo di un sistema da zero, accelerando il time-to-market.

- Soluzioni robuste : le aziende specializzate offrono soluzioni mature, ampiamente testate e affidabili, garantendo maggiore sicurezza ed efficienza.

- Scalabilità : le soluzioni dei partner offrono spesso una maggiore flessibilità per crescere con la domanda, consentendoti di adattarti in modo efficiente ai cambiamenti del mercato.

Il caso Bridgemeter

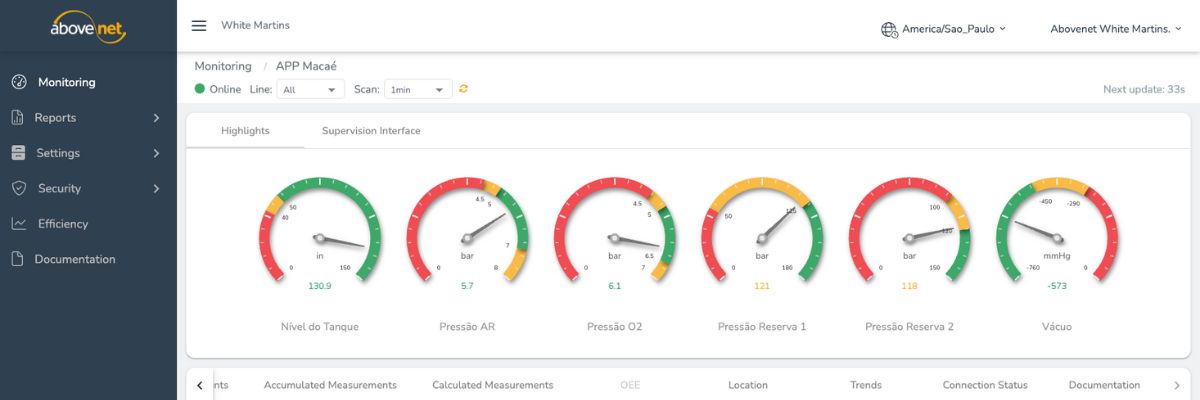

Above-Net , con la sua soluzione Bridgemeter , esemplifica perfettamente i vantaggi di una partnership strategica per il software IIoT. Bridgemeter è la piattaforma di monitoraggio predittivo completa, che si integra efficacemente con diverse tipologie di macchine e apparecchiature.

Adottando una soluzione come Bridgemeter , i costruttori di macchine possono fornire ai propri clienti:

- Monitoraggio in tempo reale : monitoraggio continuo delle prestazioni della macchina per garantire un funzionamento efficiente.

- Analisi predittiva : strumenti per la manutenzione preventiva, riducendo i tempi di inattività e i costi di riparazione.

- Approfondimenti preziosi : informazioni dettagliate e segmentate per il produttore e il cliente finale sul funzionamento e sull'efficienza delle apparecchiature, consentendo a entrambe le parti un processo decisionale più informato.

- Integrazione semplificata : facile compatibilità con i sistemi e le infrastrutture esistenti, evitando silos di informazioni.

- Interfaccia Drag & Drop : Permette la configurazione istantanea di regole, sinottici e grafici sulla piattaforma.

- Robusta sicurezza dei dati : protezione di livello industriale per garantire la riservatezza e l'integrità dei dati.

- Business intelligence : capacità analitiche che aiutano a identificare opportunità di miglioramento e ottimizzazione.

- Generazione di ricavi aggiuntivi : opportunità di rivendere la soluzione ai clienti finali, creando una nuova fonte di reddito.

Conclusione

Utilizzando una piattaforma di monitoraggio IoT industriale, le aziende non solo riducono i costi e gli sforzi di sviluppo, ma garantiscono anche ai propri clienti una soluzione di alta qualità, sempre aggiornata e in grado di stare al passo con le innovazioni tecnologiche. Questo approccio consente ai produttori di concentrare i propri sforzi su ciò che sanno fare meglio – sviluppare e produrre macchine e apparecchiature all’avanguardia – lasciando la complessità del monitoraggio e dell’analisi predittiva nelle mani degli esperti IoT.

Vuoi saperne di più su come Bridgemeter può rivoluzionare il monitoraggio delle tue macchine e attrezzature? Scarica subito il nostro catalogo completo e scopri tutte le caratteristiche e i vantaggi di questa soluzione innovativa e fai il primo passo verso la trasformazione della tua manutenzione predittiva. Non perdere l'opportunità di portare la tua attività al livello successivo con la tecnologia IoT industriale leader!