Nell'industria, l'inefficienza operativa può causare problemi catastrofici, con conseguenti fermate inaspettate, scadenze non nitide e infine perdite finanziarie significative. Queste sfide sono aggravate dalla mancanza di visibilità e proattività dei tradizionali sistemi OEE (efficacia delle attrezzature complessive), che prevale ancora in molti ambienti industriali.

Uno dei maggiori dolori affrontati dalle industrie è la mancanza di comunicazione temporale sui problemi operativi. Nei sistemi tradizionali, i responsabili della produzione diventano consapevoli solo dei guasti o delle fermate della macchina se si trovano vicino alla macchina o alla fine del turno, quando è troppo tardi per correggere e prevenire ritardi nelle consegne. Ad esempio, una macchina può fermare inaspettatamente e il manager lo scoprirà solo alla fine della giornata, rendendo impossibile recuperare il tempo perso.

Uno dei maggiori dolori affrontati dalle industrie è la mancanza di comunicazione temporale sui problemi operativi. Nei sistemi tradizionali, i responsabili della produzione diventano consapevoli solo dei guasti o delle fermate della macchina se si trovano vicino alla macchina o alla fine del turno, quando è troppo tardi per correggere e prevenire ritardi nelle consegne. Ad esempio, una macchina può fermare inaspettatamente e il manager lo scoprirà solo alla fine della giornata, rendendo impossibile recuperare il tempo perso.

Inoltre, l'elaborazione delle informazioni sull'efficienza della macchina (OEE) che utilizzano sistemi tradizionali è spesso manuale e implica il lavoro con i fogli di calcolo Excel per generare report storici. Questo processo non solo consuma tempo, ma aumenta anche il rischio di errori umani, per non parlare dei ritardi nel rilevare il problema. La mancanza di automazione e la proattività di questo processo implica la fine dell'identificazione dei ritardi di produzione e dei problemi con possibilità di inversione molto basse solo dopo l'emergere del problema.

Un altro problema significativo è la mancanza di contestualizzazione dei dati OEE. I sistemi OEE tradizionali misurano solo la produttività della macchina, senza considerare fattori sottostanti che possono influire sull'efficienza, come i guasti meccanici o i problemi di manutenzione. Ciò impedisce una completa comprensione delle cause delle cadute in OEE, rendendo difficile implementare soluzioni efficaci. Ad esempio, una macchina può funzionare in modo basso a causa del costante surriscaldamento, ma poiché il sistema OEE non monitora la temperatura, questa causa principale passa inosservata.

Un aspetto particolarmente problematico è che gli indicatori OEE vengono visualizzati sulle macchine stesse o nei pannelli situati in punti specifici della fabbrica. Ciò richiede al gestore della produzione di spostarsi fisicamente su questi pannelli per verificare lo stato degli indicatori, un processo di consumo di tempo e può comportare ritardi in risposta a problemi critici. In altre parole, se un gestore o un operatore non presta attenzione al pannello della macchina locale, le deviazioni delle prestazioni indicate dal tradizionale sistema OEE possono passare inosservata, a rischio di ritardi nelle azioni correttive. È equivalente a "guidare guardando lo specchietto retrovisore", reagire ai problemi solo dopo che si sono già verificati.

Un aspetto particolarmente problematico è che gli indicatori OEE vengono visualizzati sulle macchine stesse o nei pannelli situati in punti specifici della fabbrica. Ciò richiede al gestore della produzione di spostarsi fisicamente su questi pannelli per verificare lo stato degli indicatori, un processo di consumo di tempo e può comportare ritardi in risposta a problemi critici. In altre parole, se un gestore o un operatore non presta attenzione al pannello della macchina locale, le deviazioni delle prestazioni indicate dal tradizionale sistema OEE possono passare inosservata, a rischio di ritardi nelle azioni correttive. È equivalente a "guidare guardando lo specchietto retrovisore", reagire ai problemi solo dopo che si sono già verificati.

Come risolvere il problema?

Diverse aziende sviluppano pannelli e soluzioni utilizzando terzi o il loro dipartimento IT, ma queste soluzioni sono tentativi di integrare un processo che richiede più di alcune tecnologie integrate. Inoltre, il più delle volte, queste attività sono deviazioni dalla principale attività dell'azienda che influiscono sui professionisti con una soluzione che continua a soddisfare le aspettative della gestione della produzione.

La soluzione ideale dovrebbe includere un'applicazione in grado di monitorare in tempo reale le variabili di ciascuna macchina della linea di produzione, le informazioni incrociate e l'allerta in modo sfacciabile, autonomo e proattivo per i responsabili. Cioè, dovrebbe rinunciare alla necessità di presenza fisica o concentrarsi su qualsiasi pannello di monitoraggio. Semplicemente e mirato, il sistema deve inviare una notifica controllabile agli utenti in grado di prendere decisioni che evitano danni alla linea di produzione.

Inoltre, la maggior parte dei problemi che affrontano l'efficienza dell'attrezzatura sono gli effetti dei problemi operativi della macchina (esempio di riscaldamento in questo stesso articolo). Un sistema che monitora contemporaneamente i parametri operativi della macchina può fornire informazioni di processo e avvisare il team di manutenzione prima che questo problema influisca sulla produzione. Significa trattare la causa piuttosto che l'effetto.

Il grosso problema fino ad oggi era trovare una soluzione in grado di affrontare tutti questi problemi senza il costo proibitivo di sviluppo.

Soluzione Bridgemeter: monitoraggio proattivo e predittivo della salute e del funzionamento della macchina.

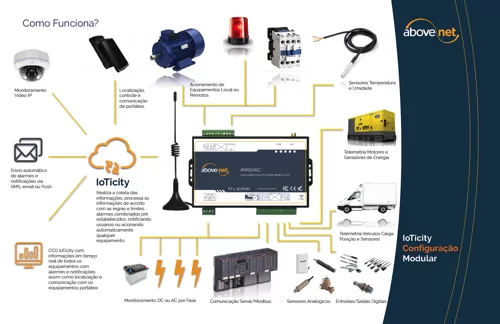

Al di sopra di Above-Net Bridgemeter integrata che va oltre la semplice misurazione della produttività. Con Bridgemeter, i manager hanno accesso a una visione completa e contestuale delle prestazioni di produzione, compresi tutti i parametri operativi della macchina.

Una delle caratteristiche principali di Bridgemeter è la sua proattività. Il sistema invia notifiche reali direttamente al telefono cellulare del gestore della produzione, permettendogli di monitorare l'efficienza della linea senza passare ai pannelli o alle attrezzature informative. Ciò significa che le azioni correttive possono essere intraprese immediatamente, riducendo al minimo il tempo di inattività ed evitando perdite significative di produttività.

Inoltre, Bridgemeter monitora non solo l'efficienza globale della macchina, ma anche i parametri critici tra gli altri, la temperatura, la pressione e la corrente elettrica. Con questo approccio integrato, è possibile identificare in anticipo eventuali problemi prima che inaspettate interrompe la produzione di impatto.

La flessibilità e l'interoperabilità di Bridgemeter sono un altro grande differenziale. Il sistema può essere configurato per adattarsi alle esigenze OEE specifiche di ciascun client, integrando perfettamente con CLP (controller logici programmabili) esistenti o eseguendo calcoli dopo la raccolta dei parametri. Questa flessibilità consente di implementare Bridgemeter in diversi tipi di settori e contesti di produzione, fornendo una soluzione su misura per ogni scenario.

Inoltre, Bridgemeter offre un'interfaccia intuitiva e facile da uso, che fornisce viste chiare e attuabili dei dati OEE. I manager possono accedere ai dashboard in tempo reale mostrando allarmi sulla disponibilità, le prestazioni e la qualità delle macchine, nonché sugli indicatori OEE globali. Ciò facilita le decisioni informate e la definizione delle priorità delle azioni correttive, migliorando continuamente l'efficienza operativa.

Risultati

L'implementazione di Bridgemeter offre una serie di benefici tangibili per il funzionamento del settore. In primo luogo, la proattività del sistema riduce significativamente i tempi di inattività non pianificati, con conseguente aumento della disponibilità della macchina e, di conseguenza, capacità produttiva.

Inoltre, la contestualizzazione dei dati operativi forniti da Bridgemeter consente un'analisi più profonda e accurata delle cause della produttività. Ciò porta a miglioramenti delle prestazioni e della qualità della produzione, aumentando l'OEE generale.

La flessibilità e l'interoperabilità di Bridgemeter con i sistemi esistenti facilitano anche la sua adozione, consentendo ai manager di prendere decisioni più informate e basate sui dati.

In breve, Bridgemeter trasforma il modo in cui le industrie monitorano e gestiscono l'efficacia delle loro attrezzature, fornendo una soluzione proattiva, flessibile e integrata. I risultati previsti includono una maggiore disponibilità di macchine, prestazioni continue nelle prestazioni e qualità della produzione e una significativa riduzione dei costi operativi. Adottando Bridgemeter, le industrie possono raggiungere un nuovo livello di efficienza operativa e competitività del mercato.