En la industria, la ineficiencia operativa puede causar problemas catastróficos, lo que resulta en paradas inesperadas, plazos innecesarios y eventualmente pérdidas financieras significativas. Estos desafíos se ven agravados por la falta de visibilidad y proactividad de los sistemas tradicionales de OEE (efectividad general del equipo), que aún predominan en muchos entornos industriales.

Uno de los mayores dolores que enfrentan las industrias es la falta de comunicación de tiempo sobre los problemas operativos. En los sistemas tradicionales, los gerentes de producción solo se dan cuenta de las fallas o las paradas de la máquina si están al lado de la máquina o al final del turno, cuando es demasiado tarde para corregir y evitar demoras en las entregas. Por ejemplo, una máquina puede detenerse inesperadamente, y el gerente solo lo descubrirá al final del día, lo que hace que sea imposible recuperar el tiempo perdido.

Uno de los mayores dolores que enfrentan las industrias es la falta de comunicación de tiempo sobre los problemas operativos. En los sistemas tradicionales, los gerentes de producción solo se dan cuenta de las fallas o las paradas de la máquina si están al lado de la máquina o al final del turno, cuando es demasiado tarde para corregir y evitar demoras en las entregas. Por ejemplo, una máquina puede detenerse inesperadamente, y el gerente solo lo descubrirá al final del día, lo que hace que sea imposible recuperar el tiempo perdido.

Además, la información de eficiencia de la máquina de procesamiento (OEE) utilizando sistemas tradicionales a menudo es manual e implica trabajar con hojas de cálculo de Excel para generar informes históricos. Este proceso no solo consume tiempo, sino que también aumenta el riesgo de errores humanos, sin mencionar los retrasos en la detección del problema. La falta de automatización y proactividad de este proceso implica la identificación tardía de los retrasos de producción y los problemas con muy bajas posibilidades de reversión solo después de la aparición del problema.

Otro problema importante es la falta de contextualización de los datos de OEE. Los sistemas OEE tradicionales solo miden la productividad de la máquina, sin considerar los factores subyacentes que pueden afectar la eficiencia, como fallas mecánicas o problemas de mantenimiento. Esto evita una comprensión completa de las causas de las caídas en OEE, lo que dificulta la implementación de soluciones efectivas. Por ejemplo, una máquina puede funcionar de manera baja debido a un sobrecalentamiento constante, pero como el sistema OEE no monitorea la temperatura, esta causa raíz pasa desapercibida.

Un aspecto particularmente problemático es que los indicadores OEE se muestran en las máquinas mismas o en los paneles ubicados en puntos específicos de fábrica. Esto requiere que el gerente de producción se mueva físicamente a estos paneles para verificar el estado de los indicadores, un proceso de consumo de tiempo y puede dar lugar a retrasos en respuesta a problemas críticos. En otras palabras, si un gerente u operador no está prestando atención al panel de la máquina local, las desviaciones de rendimiento indicadas por el sistema OEE tradicional pueden pasar desapercibidos, a riesgo de retrasos en acciones correctivas. Es equivalente a "conducir mirando el espejo retrovisor", reaccionando a problemas solo después de que ya hayan ocurrido.

Un aspecto particularmente problemático es que los indicadores OEE se muestran en las máquinas mismas o en los paneles ubicados en puntos específicos de fábrica. Esto requiere que el gerente de producción se mueva físicamente a estos paneles para verificar el estado de los indicadores, un proceso de consumo de tiempo y puede dar lugar a retrasos en respuesta a problemas críticos. En otras palabras, si un gerente u operador no está prestando atención al panel de la máquina local, las desviaciones de rendimiento indicadas por el sistema OEE tradicional pueden pasar desapercibidos, a riesgo de retrasos en acciones correctivas. Es equivalente a "conducir mirando el espejo retrovisor", reaccionando a problemas solo después de que ya hayan ocurrido.

¿Cómo resolver el problema?

Varias compañías desarrollan paneles y soluciones utilizando terceros o su departamento de TI, pero estas soluciones son intentos de integrar un proceso que requiere más que algunas tecnologías integradas. Además, la mayoría de las veces, estas actividades son desviaciones de la actividad principal de la compañía que afectan a los profesionales con una solución que continúa cumpliendo con las expectativas de la gestión de la producción.

La solución ideal debe incluir una aplicación capaz de monitorear en tiempo real las variables de cada máquina de la línea de producción, información cruzada y alerta de manera escalonable, autónoma y proactiva a los responsables. Es decir, debe prescindir de la necesidad de presencia física o centrarse en cualquier panel de monitoreo. Simplemente y dirigido, el sistema debe enviar una notificación auditable a los usuarios capaces de tomar decisiones que eviten daños a la línea de producción.

Además, la mayoría de los problemas que enfrentan la eficiencia del equipo son los efectos de los problemas operativos de la máquina (ejemplo de calefacción en este mismo artículo). Un sistema que monitorea simultáneamente los parámetros operativos de la máquina puede proporcionar inteligencia de procesos y alertar al equipo de mantenimiento antes de que este problema afecte la producción. Significa tratar la causa en lugar del efecto.

El gran problema hasta el día de hoy era encontrar una solución capaz de abordar todos estos problemas sin el costo prohibitivo del desarrollo.

Solución Bridgemeter: monitoreo proactivo y predictivo de la salud y operación de la máquina.

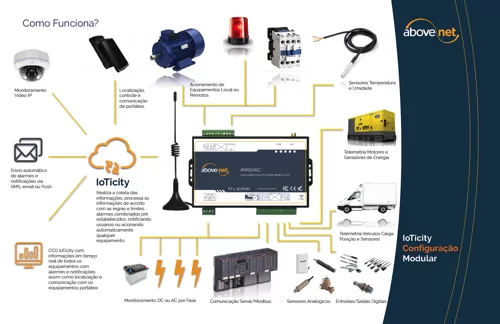

Bridgemeter de arriba Above-Net solución de monitoreo integrada Con Bridgemeter, los gerentes tienen acceso a una visión completa y contextual del rendimiento de producción, incluidos todos los parámetros operativos de la máquina.

Una de las principales características de Bridgemeter es su proactividad. El sistema envía notificaciones de tiempo real directamente al teléfono móvil del gerente de producción, lo que le permite monitorear la eficiencia de las líneas sin pasar a los paneles o equipos informativos. Esto significa que las medidas correctivas se pueden tomar de inmediato, minimizar el tiempo de inactividad y evitar pérdidas significativas de productividad.

Además, Bridgemeter monitorea no solo la eficiencia global de la máquina, sino también parámetros críticos, entre otros, temperatura, presión y corriente eléctrica. Con este enfoque integrado, es posible identificar cualquier problema de antemano antes de la producción inesperada de impactos.

La flexibilidad e interoperabilidad de Bridgemeter es otro gran diferencial. El sistema se puede configurar para adaptarse a las necesidades de OEE específicas de cada cliente, integrándose perfectamente con CLP (controladores lógicos programables) existentes o realizando cálculos después de la recopilación de parámetros. Esta flexibilidad permite implementar Bridgemeter en diferentes tipos de industrias y entornos de producción, proporcionando una solución personalizada para cada escenario.

Además, Bridgemeter ofrece una interfaz intuitiva y fácil de usar, que proporciona vistas claras y procesables de los datos OEE. Los gerentes pueden acceder a paneles en tiempo real que muestran alarmas sobre la disponibilidad, el rendimiento y la calidad de las máquinas, así como los indicadores globales de OEE. Esto facilita las decisiones informadas y la priorización de las acciones correctivas, mejorando continuamente la eficiencia operativa.

Resultados

La implementación de Bridgemeter trae una serie de beneficios tangibles para la operación de la industria. Primero, la proactividad del sistema reduce significativamente los tiempos de inactividad no planificados, lo que resulta en un aumento en la disponibilidad de la máquina y, en consecuencia, la capacidad productiva.

Además, la contextualización de los datos operativos proporcionados por Bridgemeter permite un análisis más profundo y preciso de las causas de la productividad. Esto conduce a mejoras en el rendimiento y la calidad de la producción, aumentando el general OEE.

La flexibilidad y la interoperabilidad de Bridgemeter con los sistemas existentes también facilitan su adopción, lo que permite a los gerentes tomar decisiones más informadas y basadas en datos.

En resumen, Bridgemeter transforma la forma en que las industrias monitorean y administran la efectividad de sus equipos, proporcionando una solución proactiva, flexible e integrada. Los resultados esperados incluyen una mayor disponibilidad de la máquina, rendimiento continuo en el rendimiento y la calidad de la producción, y una reducción significativa en los costos operativos. Al adoptar Bridgemeter, las industrias pueden alcanzar un nuevo nivel de eficiencia operativa y competitividad del mercado.