En la era de la industria 4.0, los fabricantes de maquinaria y equipos son cada vez más conscientes de la importancia de monitorear y predecir problemas. Este tipo de información es esencial tanto para el equipo de mantenimiento de fábrica como para el equipo operativo final del cliente.

Muchas compañías han tomado la iniciativa de crear líneas completas de desarrollo de sistemas para satisfacer la creciente demanda de la industria 4.0. ¿Pero esta iniciativa realmente vale la pena? En este artículo, abordaremos los desafíos de este esfuerzo y evaluaremos si es realmente ventajoso.

Desafíos técnicos y financieros en la implementación de soluciones de la industria 4.0

La decisión de invertir en soluciones avanzadas para la Industria 4.0 trae consigo una serie de desafíos técnicos y financieros que no pueden subestimarse. Uno de los principales obstáculos es el alto costo asociado con el desarrollo e implementación de estas tecnologías. La creación de sistemas robustos e integrados requiere inversiones significativas en infraestructura, software y especialmente talentos especializados como ingenieros de automatización, desarrolladores de software y especialistas en análisis de datos.

Además de los costos financieros directos, las empresas deben considerar el tiempo necesario para desarrollar e implementar estas soluciones. El proceso de desarrollo puede ser largo y complejo, lo que requiere pruebas estrictas y ajustes constantes para garantizar que el sistema satisfaga las expectativas y necesidades del mercado de aplicaciones críticas. Este tiempo de desarrollo puede afectar el tiempo de lanzamiento de los nuevos productos, retrasar la entrada del mercado y potencialmente provocar la pérdida de competitividad.

Otro desafío técnico relevante es la integración de nuevos sistemas con infraestructuras existentes. Muchas fábricas operan con equipos y tecnologías que se desarrollaron antes del advenimiento de la industria 4.0. La integración de estas tecnologías con sistemas heredados puede ser un proceso complicado que exige un profundo conocimiento de las tecnologías antiguas y nuevas. Además, los clientes finales de hoy buscan sistemas que sean compatibles no solo con el equipo proporcionado por el fabricante, sino también con otros dispositivos ya instalados en la planta. Sin una integración adecuada, existe el riesgo de crear silos de información, donde los datos no fluyen de manera eficiente entre los sistemas, comprometiendo el potencial de análisis predictivo y automatización.

Otros desafíos técnicos del desarrollo:

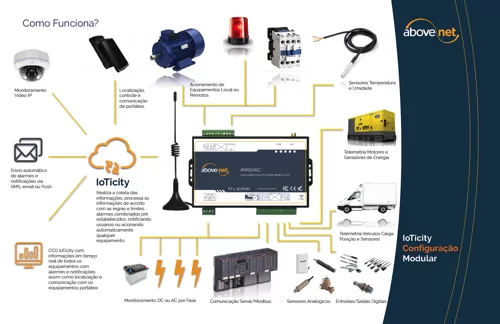

- Arquitectura compleja : un sistema IIoT robusto requiere integración entre varias capas, incluidos dispositivos de comunicación, protocolos, datos, aplicaciones y procesos.

- Seguridad : con el aumento de los ataques cibernéticos, garantizar los datos y la seguridad del sistema es crucial y extremadamente complejo.

- Escalabilidad : a medida que se agregan más dispositivos, el sistema debería poder escalar sin perder el rendimiento.

- Integración : el sistema debe poder integrarse con varios tipos de controladores, sensores, protocolos y sistemas existentes.

- Análisis de datos : la implementación de algoritmos de inteligencia para el análisis predictivo requiere experiencia específica en ciencia de datos.

- Mantenimiento continuo : el sistema necesita actualizaciones constantes, correcciones de errores y evoluciones para nuevas tecnologías.

La importancia del análisis predictivo y el monitoreo continuo

A pesar de los desafíos, los beneficios que ofrece Industry 4.0 son sustanciales. El análisis predictivo y el monitoreo continuo son componentes centrales de estas soluciones, lo que permite a los fabricantes de máquinas y equipos ofrecer a sus clientes valor agregado de la recopilación de datos operativos de sus máquinas. Usando sensores y algoritmos inteligentes, es posible detectar signos de desgaste o fallas inminentes antes de que se conviertan en problemas más grandes. Esto no solo mejora la confiabilidad y disponibilidad del equipo, sino que también reduce los costos de mantenimiento, viaje y reparación, creando un ciclo de valor positivo para todos los involucrados.

Además, el monitoreo continuo permite la recopilación de grandes volúmenes de datos operativos, que pueden usarse para optimizar el rendimiento del equipo de tiempo real. Al analizar estos datos, los fabricantes pueden identificar patrones de uso y ajustar los parámetros operativos para maximizar la eficiencia energética, prolongar la vida útil de los componentes y reducir el consumo de recursos.

La necesidad de flexibilidad y adaptabilidad

En un entorno de evolución tecnológica constante, la flexibilidad es una característica esencial para cualquier sistema desarrollado en la era de la industria 4.0. Las soluciones deben diseñarse de manera modular, lo que permite actualizaciones y expansiones a medida que surgen nuevas tecnologías o el mercado cambia. Esto significa que, además de desarrollar tecnologías innovadoras, las empresas deben adoptar una mentalidad de innovación continua, donde la adaptación y mejora constantes se consideran partes integrales del proceso de desarrollo.

La adaptabilidad también es crucial en el contexto de diferentes sectores industriales. Cada sector tiene sus propias especificidades y desafíos, lo que requiere que las soluciones sean personalizables para satisfacer las necesidades particulares de cada cliente. Una solución que funciona bien en una industria automotriz puede no ser igualmente efectiva en una planta de fabricación de alimentos, por ejemplo. Por lo tanto, los fabricantes de máquinas deben asegurarse de que sus soluciones se puedan ajustar y personalizar para ofrecer el mejor rendimiento en una variedad de contextos industriales.

La mejor estrategia en la era de la industria 4.0

Aunque la inversión en las tecnologías de la industria 4.0 puede parecer una oportunidad tentadora para los fabricantes de máquinas y equipos, es importante considerar los riesgos y los desafíos involucrados. Al decidir desarrollar sus propias soluciones tecnológicas, muchas compañías terminan desviando su enfoque del núcleo operativo, enfrentando la necesidad de inversiones continuas y altas para mantener y actualizar estos sistemas. Esta desviación puede resultar en una sobrecarga de recursos, además de requerir una adaptación constante a los rápidos cambios tecnológicos, que pueden convertirse en una tarea costosa y agotadora a largo plazo.

En lugar de invertir en desarrollo interno, tiene mucho más sentido optar por una plataforma de monitoreo industrial de IoT establecida. Estas plataformas están diseñadas para proporcionar actualizaciones continuas y garantizar una compatibilidad ilimitada con diferentes sistemas y equipos. Además, ofrecen una vista horizontal de toda la planta industrial en lugar del monitoreo vertical centrado solo en el equipo fabricado por la propia empresa. Esto significa que los clientes pueden monitorear y optimizar toda su operación de manera integrada y eficiente, sin las limitaciones impuestas por las soluciones desarrolladas internamente.

Las ventajas de este enfoque incluyen:

- Concéntrese en el negocio central : permite a la compañía dirigir sus recursos a su mejor momento: la fabricación de máquinas de alta calidad.

- Acceso a la experiencia : los socios especializados aportan años de experiencia y conocimiento profundo en el desarrollo del software IIoT, asegurando soluciones de alta calidad.

- Reducción de costos : elimina la necesidad de invertir en un equipo interno de desarrollo de software e infraestructura de TI, reduciendo significativamente los costos operativos.

- Agilidad en el tiempo de comercialización : las soluciones listas y probadas se pueden implementar mucho más rápido que desarrollar un sistema de rascar, acelerando el tiempo de entrada del mercado.

- Soluciones robustas : las empresas especializadas ofrecen soluciones maduras, ampliamente probadas y confiables, proporcionando una mayor seguridad y eficiencia.

- Escalabilidad : las soluciones asociadas generalmente ofrecen una mayor flexibilidad para crecer de acuerdo con la demanda, lo que permite una adaptación eficiente a los cambios en el mercado.

El caso de Bridgemeter

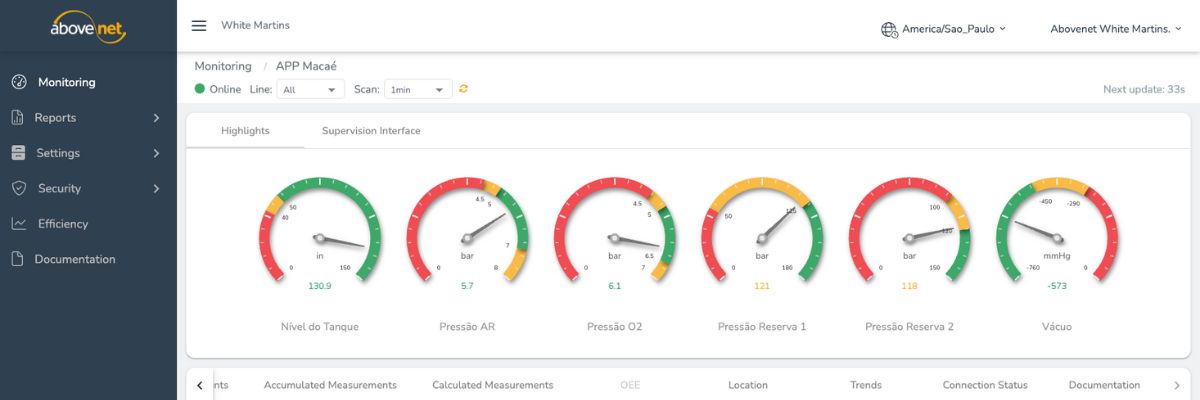

Above-Net, con su solución Bridgemeter, ejemplifica perfectamente los beneficios de una asociación estratégica en el software IIOT. Bridgemeter es la plataforma de monitoreo predictivo completo, que es efectiva en varios tipos de máquinas y equipos.

Al adoptar una solución como Bridgemeter, los fabricantes de máquinas pueden proporcionar a sus clientes:

- Monitoreo de tiempo real : monitoreo continuo del rendimiento de la máquina para garantizar un funcionamiento eficiente.

- Análisis predictivo : herramientas de mantenimiento preventivo, reduciendo el tiempo de inactividad y los costos de reparación.

- Insights valiosos : información detallada y segmentada para el fabricante y el cliente final sobre la operación y la eficiencia de los equipos, lo que permite una toma de decisiones más informada para ambas partes.

- Integración simplificada : fácil compatibilidad con los sistemas e infraestructuras existentes, evitando los silos de información.

- Interfaz Drag & Drop : permite la configuración instantánea de reglas, sínóticos y gráficos en la plataforma.

- Seguridad de datos robusta : protección de nivel industrial para garantizar la confidencialidad e integridad de los datos.

- Inteligencia empresarial : capacidades analíticas que ayudan a identificar oportunidades de mejora y optimización.

- Generación de ingresos adicionales : oportunidad de revender la solución para terminar con los clientes, creando una nueva fuente de ingresos.

Conclusión

Al utilizar una plataforma de monitoreo industrial de IoT, las empresas no solo reducen sus costos y esfuerzos de desarrollo, sino que también se aseguran de que sus clientes reciban una solución de alta calidad, siempre actualizada y capaz de rastrear innovaciones tecnológicas. Este enfoque permite a los fabricantes enfocar sus esfuerzos en lo que hacen para los mejores: el desarrollo y la fabricación de máquinas y equipos de recorte, al tiempo que deja la complejidad del monitoreo y el análisis predictivo en manos de los expertos en IoT.

¿Quiere saber más sobre cómo Bridgemeter puede revolucionar el monitoreo de sus máquinas y equipos? Descargue ahora nuestro catálogo completo y descubra todos los recursos y beneficios de esta solución innovadora y dé el primer paso para transformar su mantenimiento predictivo. ¡No se pierda la oportunidad de elevar su negocio al siguiente nivel con tecnología líder en IoT Industrial!