Odkryj, jak inteligentne monitorowanie agregatu prądotwórczego zapobiega krytycznym awariom, zmniejsza koszty i zapewnia niezawodność zasilania awaryjnego.

To była typowa noc na służbie w dużym szpitalu, kiedy wydarzyło się coś nieoczekiwanego: całkowity brak prądu w regionie. W ciągu kilku sekund wszystkie światła zgasły. To był dokładnie ten czas, na który zainstalowano agregat prądotwórczy. Jednak gdy było to najbardziej potrzebne, sprzęt milczał.

Na OIOM-ie lekarze i pielęgniarki starali się, aby niezbędny sprzęt był zasilany z akumulatorów awaryjnych, natomiast technicy zbyt późno odkryli, że zbiornik paliwa jest praktycznie pusty – sytuacji, której można było uniknąć dzięki odpowiedniemu systemowi monitorowania.

Ta historia niestety ilustruje ryzyko działania bez inteligentnego, predykcyjnego rozwiązania monitorującego. Dzięki Bridgemeter szpital mógł wcześnie zidentyfikować i skorygować problem z zaopatrzeniem, zapewniając ciągłość podstawowej opieki i chroniąc życie.

Scenariusz ten niestety nie jest fikcją. Występuje z niepokojącą częstotliwością w instalacjach wykorzystujących agregaty prądotwórcze jako system rezerwowy. Badania przeprowadzone w USA wskazują na awaryjność na poziomie 3% do 4% – pozornie niewielki odsetek, ale o potencjalnie katastrofalnych skutkach.

W środowiskach krytycznych, takich jak szpitale, zakłady przemysłowe, centra danych i duże budynki komercyjne, ciągłość zasilania jest nie tylko wygodą, ale istotną koniecznością. Pojedyncza minuta przerwy może wygenerować znaczne straty finansowe, zagrozić niezbędnym operacjom, a w najgorszym przypadku narazić życie na ryzyko.

Wielkie wyzwanie związane z agregatami prądotwórczymi polega właśnie na naturze ich działania: w przeciwieństwie do innych urządzeń krytycznych, które pracują w sposób ciągły, generatory pozostają nieaktywne, dopóki nie staną się niezbędne. Są jak spadochrony ratunkowe – muszą działać idealnie za pierwszym i jedynym razem, gdy zostaną uruchomione.

Niewidzialne ryzyko

W styczniu 2024 r. szpital w São Paulo doświadczył chwil paniki, gdy musiał ewakuować swój oddział intensywnej terapii po wybuchu pożaru. W innym, jeszcze poważniejszym przypadku, szpital w Rio de Janeiro stanął w obliczu tragedii, gdy w generatorze wybuchł pożar, w wyniku którego zginęło 14 osób, a 97 zostało rannych. Nie są to odosobnione przypadki — to dramatyczne ostrzeżenia o zagrożeniach, jakie niesie ze sobą pozornie bezpieczny sprzęt.

W centrach danych, gdzie każda sekunda bezczynności może kosztować tysiące reali, awaria generatora oznacza więcej niż straty finansowe: oznacza przerwę w świadczeniu podstawowych usług, która ma wpływ na tysiące użytkowników. W przemyśle nieplanowany przestój może prowadzić do utraty całych partii produkcyjnych, uszkodzenia wrażliwego sprzętu, a w niektórych przypadkach nawet zagrożenia bezpieczeństwa pracowników.

Fałszywe poczucie bezpieczeństwa tradycyjnego utrzymania

Tradycyjne podejście do konserwacji agregatu prądotwórczego można porównać do robienia comiesięcznych zdjęć czegoś, co zmienia się z minuty na minutę. Podczas przeglądów okresowych technicy sprawdzają poziom paliwa, testują akumulatory i wykonują standardowe procedury. Generator włącza się na kilka minut, dane są zbierane i wszystko wydaje się działać idealnie. Jednak następnego dnia wszystko może być inne.

„To zaskakujące, jak pozornie proste sytuacje mogą zagrozić całemu systemowi tworzenia kopii zapasowych” – komentuje inżynier z dwudziestoletnim doświadczeniem w branży. „Widziałem przypadki, gdy ktoś musiał uruchomić ciężarówkę i tymczasowo wyjąć akumulator z generatora. Podczas wymiany słabe połączenie spowodowało uszkodzenie systemu. W innej sytuacji pracownicy wykorzystali paliwo z generatora do innych celów, przez co w zbiorniku było niebezpiecznie mało.”

Przeglądy te obejmują jedynie 1% całkowitego czasu eksploatacji, przez pozostałe 99% czasu faktyczny stan sprzętu pozostaje nieznany. To jak prowadzenie samochodu, którego tablica przyrządów działa tylko przez 15 minut dziennie.

Podsumowując, ograniczenia tradycyjnej konserwacji obejmują:

- Niewystarczający zakres czasowy : Okresowe inspekcje obejmują mniej niż 1% czasu operacyjnego, pozostawiając sprzęt bez nadzoru przez 99% czasu.

- Nadmierna zależność od interwencji człowieka : ryzyko błędów i ograniczony widok na zakres kontroli.

- Brak ciągłego wykrywania : problemy pojawiające się pomiędzy inspekcjami mogą pozostać niezauważone aż do krytycznego momentu.

- Wysokie koszty : częste wyjazdy w celu rutynowych kontroli wiążą się ze znacznymi wydatkami.

- Brak przewidywalności : niemożność przewidzenia awarii przed ich wystąpieniem.

- Brak monitorowania w czasie rzeczywistym : parametry krytyczne są sprawdzane jedynie podczas inspekcji.

- Trudności w zapisie historycznym : brak ciągłych danych do analizy trendów.

- Reakcja reaktywna : problemy są identyfikowane dopiero po ich wystąpieniu.

- Nieefektywna konserwacja : ustalone odstępy między konserwacjami nie zawsze odpowiadają faktycznemu wykorzystaniu sprzętu.

Rewolucja w inteligentnym monitorowaniu za pomocą Bridgemeter

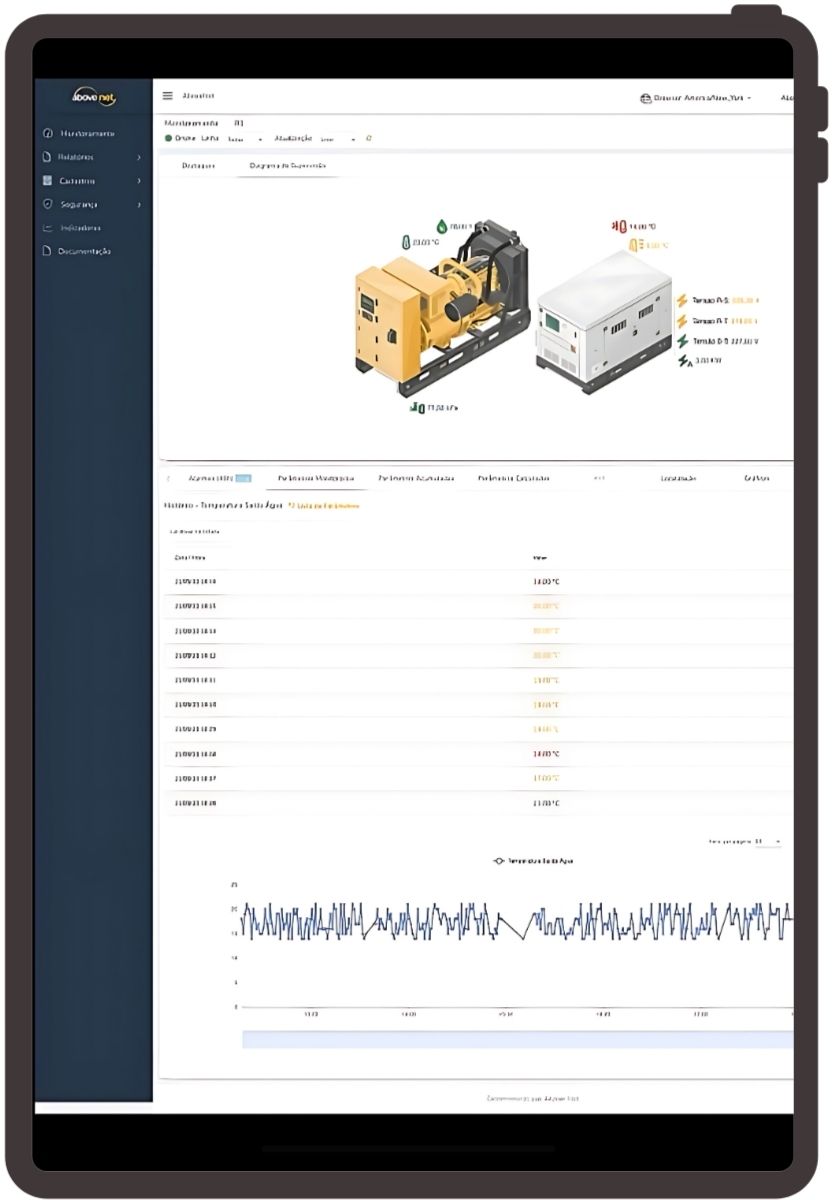

Aby stawić czoła tym wyzwaniom, Above-Net opracowała Bridgemeter , rozwiązanie, które zmienia sposób, w jaki monitorujemy i zarządzamy dowolnym sprzętem, zwłaszcza agregatami prądotwórczymi. Bridgemeter to coś więcej niż system monitorowania. Działa jak niestrudzony strażnik, nadzorujący każdy aspekt sprzętu 24 godziny na dobę, 7 dni w tygodniu.

System działa na wielu poziomach ochrony. W najbardziej podstawowej warstwie stale monitoruje krytyczne parametry, takie jak poziom paliwa, stan akumulatora, temperaturę silnika i oleju, ciśnienie oraz dane elektryczne. Jednak Bridgemeter naprawdę błyszczy w warstwie inteligencji.

Wyobraźmy sobie na przykład nagły spadek poziomu paliwa w nocy, bez załączenia generatora. W ciągu kilku sekund system identyfikuje nietypowe zachowanie i powiadamia odpowiedzialny zespół za pośrednictwem aplikacji mobilnej Bridgemeter APP, wysyłając powiadomienia o możliwym wycieku paliwa lub kradzieży, zapobiegając ewentualnemu kryzysowi w przyszłości. Podobnie subtelne wzorce degradacji baterii, niezauważalne w konwencjonalnych testach, są wykrywane i zgłaszane, zanim spowodują awarię.

Bridgemeter umożliwia monitorowanie w czasie rzeczywistym następujących parametrów krytycznych:

Monitorowanie silnika :

- Temperatura silnika i oleju

- Ciśnienie oleju

- Obroty silnika

- Licznik godzin

- Układ chłodzenia

- Jakość oleju

Monitorowanie elektryczne :

- Woltaż

- Aktualny

- Częstotliwość

- Moc czynna i bierna

- współczynnik mocy

Monitorowanie zasobów :

- Poziom i zużycie paliwa

- Stan baterii i ładowanie

- Zapotrzebowanie na obciążenie i użytkowanie

- Szacowana autonomia

- Średnie zużycie

Monitoring środowiska :

- Temperatura otoczenia

- Wykrywanie dymu

- Czujniki wycieków

- Wentylacja

Bridgemeter oferuje ciągły i inteligentny nadzór, pozwalający przewidywać problemy i znacząco zwiększać bezpieczeństwo i niezawodność systemów kopii zapasowych.

Inteligencja stojąca za monitorowaniem

Bridgemeter wyróżnia się możliwościami analizy predykcyjnej, wykraczającymi poza zwykłe zbieranie danych poprzez interpretację ich w konkretnym kontekście operacyjnym każdego klienta. Na przykład podczas pracy generatora system jednocześnie monitoruje i analizuje dziesiątki parametrów, dostosowując się do rodzaju pracy i indywidualnych potrzeb instalacji.

Ta inteligencja nie ogranicza się do pojedynczego elementu wyposażenia. W środowiskach z wieloma generatorami Bridgemeter koordynuje testy i operacje w zintegrowany sposób, zapewniając zrównoważony rozkład obciążenia i odpowiednie działanie każdej jednostki.

Podsumowując, Bridgemeter oferuje:

- Wykrywanie anomalnych odchyleń wskazujących na potencjalne problemy

- Identyfikacja trendów degradacji, zanim spowodują awarię

- Kalkulacja autonomii na podstawie rzeczywistego zużycia

- Automatyczne alerty o krytycznych warunkach

- Planowana konserwacja zgodnie z rzeczywistym stanem sprzętu

Bridgemeter to rozwiązanie, które dostosowuje się do wymagań każdej operacji, maksymalizując bezpieczeństwo i niezawodność systemu zapasowego oraz zwiększając efektywność konserwacji zapobiegawczej.

Ta inteligencja wykracza poza indywidualny sprzęt. W instalacjach z wieloma generatorami system może koordynować testy i operacje, zapewniając prawidłowe rozłożenie obciążenia i zrównoważone użytkowanie sprzętu.

Podsumowując, Bridgemeter może:

- Wykryj nieprawidłowe odchylenia, które wskazują na potencjalne problemy

- Identyfikuj trendy degradacji, zanim spowodują awarię

- Oblicz autonomię na podstawie rzeczywistego zużycia

- Generuj automatyczne alerty w przypadku warunków krytycznych

- Zaplanuj konserwację w oparciu o rzeczywisty stan

Zamiana konserwacji w profilaktykę: zalety inteligentnego monitorowania za pomocą Bridgemeter

Inteligentne podejście Bridgemeter rewolucjonizuje doświadczenie zarówno użytkowników końcowych, jak i firm zajmujących się konserwacją. Wcześniej technicy musieli często podróżować w celu przeprowadzenia rutynowych inspekcji; Teraz mogą skoncentrować się na naprawdę potrzebnych interwencjach, opierając się na dokładnych danych i analizach predykcyjnych.

Użytkownikom końcowym Bridgemeter oferuje Bridgemeter

Niezawodność operacyjna:

- Znaczące zmniejszenie ryzyka nieoczekiwanych awarii

- Zapewnienie gotowości systemu w sytuacjach awaryjnych

- Ciągły monitoring 24 godziny na dobę, 7 dni w tygodniu, bez konieczności zatrudniania personelu na miejscu

- Wczesne wykrywanie potencjalnych problemów

Ekonomiczność i wydajność :

- Redukcja kosztów dzięki zoptymalizowanej konserwacji zapobiegawczej

- Eliminacja zbędnych podróży

- Efektywne zarządzanie zużyciem paliwa

- Wydłużenie żywotności sprzętu

Bezpieczeństwo i kontrola :

- Zapobieganie oszustwom i kradzieży paliwa

- Monitorowanie krytycznych warunków środowiskowych

- Szczegółowy dziennik audytów

- Automatyczne alerty w czasie rzeczywistym

Dla zarządców infrastruktury i inżynierów klinicznych Bridgemeter Bridgemeter spokój ducha automatycznego opiekuna operacyjnego. Dzięki intuicyjnemu interfejsowi, dostępnemu za pośrednictwem komputera, tabletu lub smartfona, technicy mogą monitorować stan sprzętu w czasie rzeczywistym, otrzymywać proaktywne powiadomienia i mieć pewność, że ich systemy zapasowe będą gotowe w razie potrzeby.

Dla firm zajmujących się konserwacją korzyści są równie potężne:

Optymalizacja operacyjna :

- Znaczące obniżenie kosztów podróży

- Bardziej efektywne planowanie konserwacji zapobiegawczej

- Dokładna zdalna diagnoza problemów

- Efektywne zarządzanie flotą sprzętu

Zarządzanie kontraktami :

- Precyzyjna kontrola godzin pracy

- Szczegółowa dokumentacja świadczonych usług

- Poprawa jakości obsługi

- Zmniejszenie liczby połączeń alarmowych

Bridgemeter na nowo definiuje wydajność i niezawodność monitorowania generatorów, przekształcając konserwację z procesu reaktywnego w strategię predykcyjną i zapobiegawczą.

Wniosek

Ewolucja technologii pozwala nam dziś dokonać tego, co wcześniej było niewyobrażalne: przekształcić tradycyjnie „ślepe” urządzenia w inteligentne i zintegrowane systemy. Bridgemeter wykracza poza rozwiązanie monitorujące – stanowi prawdziwą rewolucję w zarządzaniu krytycznym sprzętem.

W scenariuszu, w którym niezawodność energetyczna staje się coraz bardziej istotna, nie możemy już polegać na przestarzałych metodach zarządzania naszymi najważniejszymi zasobami. Inteligentne, predykcyjne monitorowanie to nie tylko wybór – to wymóg dla organizacji, dla których priorytetem jest bezpieczeństwo i niezawodność swoich działań.

Aplikacja

Chcesz zagwarantować wydajność swojego agregatu prądotwórczego i zapobiec nieoczekiwanym awariom?

Pobierz teraz katalog Bridgemeter i odkryj, w jaki sposób nasze inteligentne rozwiązanie monitorujące może zmienić zarządzanie Twoimi agregatami prądotwórczymi.