Do czego służy monitoring termiczny?

Głównymi przyczynami pożarów i zmniejszonego okresu użytkowania sprzętu elektrycznego są słabe styki lub wadliwe połączenia, gdzie podwyższona temperatura jest głównym objawem i wskaźnikiem nieuchronności potencjalnego problemu. Monitoring termiczny pozwala organizacjom wykryć objawy na tych połączeniach, które bez interwencji mogą doprowadzić do przerw w dostawie prądu lub, co gorsza, pożaru. Bez wczesnej identyfikacji pogorszenie wadliwego połączenia elektrycznego jeszcze bardziej zwiększa opór cieplny i w konsekwencji generuje wyższą temperaturę, co ostatecznie skutkuje niekontrolowaną temperaturą, a ostatecznie całkowitą awarią. Następnym krokiem w kierunku stopienia jest zjawisko znane jako Arc Flash, po którym następuje pożar, a nawet eksplozja. W tym momencie nieuniknione jest nieoczekiwane wyłączenie instalacji, oprócz oczywiście katastrofalnych konsekwencji, takich jak całkowite zniszczenie sprzętu, a nawet śmierć lub obrażenia ciała.

Jak rozwiązać problem?

Ciągły monitoring termiczny jest ewolucją okresowej inspekcji w podczerwieni.

Tradycyjnie zespoły konserwacyjne przeprowadzają inspekcje za pomocą urządzeń do odczytu podczerwieni w celu wykrycia określonych zdarzeń związanych z ogrzewaniem, które mogą przekształcić się w sytuacje podobne do opisanej powyżej. Jednakże monitorowanie to stanowi informację statyczną, która nie wskazuje trendu ani rzeczywistej sytuacji połączenia infrastruktury lub sprzętu. Punktualnego odczytu można dokonać o określonej porze dnia, gdy obciążenie jest mniejsze, lub w zimowy dzień, gdy temperatura zewnętrzna nie ma wpływu na pracę. Aby uniknąć tego typu odczytów, gdy wynik kontroli nie odzwierciedla zachowania całego systemu, np. sytuacji szczytowej i w konsekwencji ryzyka dla działania, zalecamy ciągły monitoring termiczny.

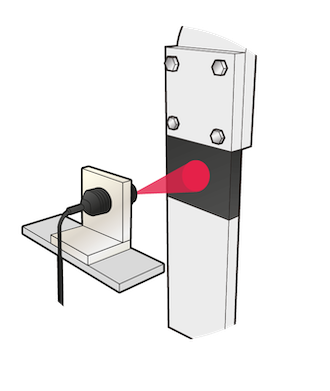

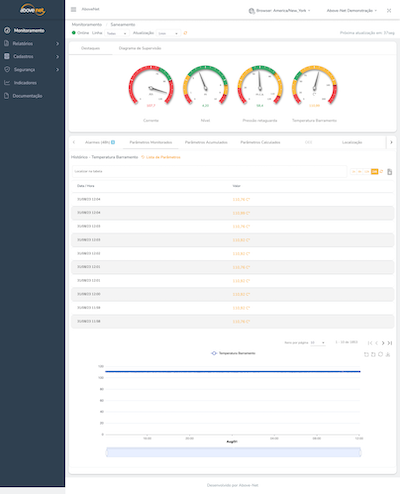

Dzięki czujnikom zainstalowanym w sprzęcie elektrycznym rozwiązanie do ciągłego monitorowania termicznego zapewnia całodobową ochronę, ze zintegrowanymi danymi dotyczącymi temperatury i powiadomieniami dla zespołu konserwacyjnego w czasie rzeczywistym w przypadku krytycznych zasobów elektrycznych.

Umożliwia to zespołom zajmującym się konserwacją instalacji elektrycznych przewidywanie awarii, ochronę sprzętu elektrycznego i optymalizację wydajności poprzez zmniejszenie kosztów konserwacji. Ponieważ przerwy w dostawie prądu stanowią coraz poważniejsze zagrożenie dla organizacji, zapotrzebowanie na innowacyjne rozwiązania w zakresie monitorowania termicznego dla przemysłu maksymalizuje czas sprawności poprzez przewidywanie awarii przed ich wystąpieniem. Dodatkowe korzyści oferowane przez tę technologię obejmują większe bezpieczeństwo personelu i dłuższą żywotność sprzętu.

Ciągły monitoring termiczny umożliwia zespołowi elektrotechnicznemu:

- Przewiduj awarie elektryczne i optymalizuj konserwację;

- Przesyłaj dane w czasie rzeczywistym w uporządkowany sposób

- Aktywnie powiadamiaj techników zajmujących się konserwacją o zmianie sposobu czytania

- Zwiększ niezawodność i zmaksymalizuj czas sprawności;

- Zmniejsz koszty OPEX i zwiększ efektywność operacyjną;

- Zmniejsz ryzyko i zwiększ bezpieczeństwo personelu i działania.

W miarę zwiększania świadomości na temat korzyści płynących z technologii monitorowania stanu cieplnego monitorowanie infrastruktury elektrycznej o znaczeniu krytycznym staje się łatwiejsze.

Czujniki monitorowania temperatury można instalować w urządzeniach elektrycznych, takich jak regulatory NN/SN, centra sterowania silnikami (CCM), zasilacze bezprzerwowe (UPS), tablice rozdzielcze mocy i transformatory.

- Te niezbędne zasoby elektryczne są wykorzystywane w wielu różnych gałęziach przemysłu, w tym:

- Olej i gaz

- Górnictwo

- Centra danych

- Sanitacja i ścieki

- Przemysł spożywczy i napojów

- Logistyka detaliczna

- Infrastruktura krytyczna

- Produkcja

- Szpitale

Co zaskakujące, zastosowanie przemysłowej platformy IoT do wysokiej jakości ciągłego monitorowania termicznego zapewnia oszczędności i bardzo wysoki zwrot z inwestycji w eksploatację, ponieważ instalacja jest zwykle zaniedbywana, a niemonitorowana praca jest zawsze narażona na nieprzewidziane zdarzenia.

Dlatego ciągła percepcja termiczna kluczowych aktywów pozwala zapobiegać potencjalnym zagrożeniom, takim jak nieoczekiwane przestoje, kosztowne naprawy i wymiany aktywów elektrycznych oraz ryzyko obrażeń osób biorących udział w operacji.

O ocena stanu urządzeń elektrycznych:

Poza tymi scenariuszami wysokiego ryzyka, energia jest najważniejszym wkładem każdej organizacji.

Awaria może skutkować utratą zasilania krytycznych systemów, co z kolei, w zależności od charakteru i/lub wagi awarii, wpływa na przestoje, utratę produktywności, koszty naprawy lub wymiany. Sprzęt elektryczny jest z natury niebezpieczny; Awaria ogrzewania może prowadzić do poważnych obrażeń, pożaru, uszkodzenia infrastruktury, a nawet śmierci. Powyżej Above-Net współpracuje z Exertherm i oferuje, wraz z Bridgemeter ®, ciągłe monitorowanie energii cieplnej dla infrastruktury krytycznej.