W przemyśle nieefektywność operacyjna może powodować katastrofalne problemy, skutkujące nieoczekiwanymi przestojami, niedotrzymaniem terminów i ostatecznie znacznymi stratami finansowymi. Wyzwania te pogłębia brak widoczności i proaktywności tradycyjnych systemów OEE (ogólnej efektywności sprzętu), które nadal dominują w wielu środowiskach przemysłowych.

Jednym z największych problemów, z jakimi borykają się branże, jest brak terminowej komunikacji w sprawie problemów operacyjnych. W tradycyjnych systemach kierownicy produkcji dowiadują się o awariach lub przestojach maszyn dopiero wtedy, gdy znajdują się w pobliżu maszyny lub pod koniec zmiany, kiedy jest już za późno na naprawę i uniknięcie opóźnień w dostawach. Na przykład maszyna może się niespodziewanie zatrzymać, a menadżer odkryje to dopiero pod koniec dnia, przez co nie będzie można nadrobić straconego czasu.

Jednym z największych problemów, z jakimi borykają się branże, jest brak terminowej komunikacji w sprawie problemów operacyjnych. W tradycyjnych systemach kierownicy produkcji dowiadują się o awariach lub przestojach maszyn dopiero wtedy, gdy znajdują się w pobliżu maszyny lub pod koniec zmiany, kiedy jest już za późno na naprawę i uniknięcie opóźnień w dostawach. Na przykład maszyna może się niespodziewanie zatrzymać, a menadżer odkryje to dopiero pod koniec dnia, przez co nie będzie można nadrobić straconego czasu.

Ponadto przetwarzanie informacji o wydajności maszyn (OEE) przy użyciu tradycyjnych systemów jest często wykonywane ręcznie i wymaga pracy z arkuszami kalkulacyjnymi Excel w celu wygenerowania raportów historycznych. Proces ten jest nie tylko czasochłonny, ale także zwiększa ryzyko błędu ludzkiego, nie mówiąc już o opóźnieniach w wykryciu problemu. Brak automatyzacji i proaktywności w tym procesie oznacza późną identyfikację opóźnień i problemów produkcyjnych z bardzo małymi szansami na ich odwrócenie dopiero po pojawieniu się problemu.

Kolejnym istotnym problemem jest brak kontekstualizacji danych OEE. Tradycyjne systemy OEE mierzą jedynie produktywność maszyn, bez uwzględniania podstawowych czynników, które mogą mieć wpływ na wydajność, takich jak awarie mechaniczne lub problemy konserwacyjne. Uniemożliwia to pełne zrozumienie przyczyn spadków OEE, utrudniając wdrożenie skutecznych rozwiązań. Na przykład maszyna może pracować z niską wydajnością z powodu ciągłego przegrzania, ale ponieważ system OEE nie monitoruje temperatury, podstawowa przyczyna pozostaje niezauważona.

Szczególnie problematycznym aspektem jest wyświetlanie wskaźników OEE na samych maszynach lub na panelach rozmieszczonych w określonych punktach fabryki. Wymaga to od kierownika produkcji fizycznego udania się do tych paneli w celu sprawdzenia stanu wskaźników, co jest czasochłonnym procesem, który może skutkować opóźnieniami w reagowaniu na krytyczne problemy. Innymi słowy, jeśli kierownik lub operator nie zwraca uwagi na lokalny panel maszyny, odchylenia w działaniu wskazywane przez tradycyjny system OEE mogą pozostać niezauważone, co stwarza ryzyko opóźnień w działaniach naprawczych. Jest to równoznaczne z „jazdą w lusterku wstecznym” i reagowaniem na problemy dopiero wtedy, gdy już one wystąpiły.

Szczególnie problematycznym aspektem jest wyświetlanie wskaźników OEE na samych maszynach lub na panelach rozmieszczonych w określonych punktach fabryki. Wymaga to od kierownika produkcji fizycznego udania się do tych paneli w celu sprawdzenia stanu wskaźników, co jest czasochłonnym procesem, który może skutkować opóźnieniami w reagowaniu na krytyczne problemy. Innymi słowy, jeśli kierownik lub operator nie zwraca uwagi na lokalny panel maszyny, odchylenia w działaniu wskazywane przez tradycyjny system OEE mogą pozostać niezauważone, co stwarza ryzyko opóźnień w działaniach naprawczych. Jest to równoznaczne z „jazdą w lusterku wstecznym” i reagowaniem na problemy dopiero wtedy, gdy już one wystąpiły.

Jak rozwiązać problem?

Kilka firm opracowuje panele i rozwiązania z wykorzystaniem stron trzecich lub swojego działu IT, jednak rozwiązania te są próbą integracji procesu wymagającego więcej niż kilku zintegrowanych technologii. Co więcej, w większości przypadków są to działania odbiegające od głównej działalności firmy, co skutkuje przeciążeniem profesjonalistów rozwiązaniem, które w dalszym ciągu nie spełnia oczekiwań kierownictwa produkcji.

Idealne rozwiązanie musi obejmować aplikację zdolną do monitorowania zmiennych każdej maszyny na linii produkcyjnej w czasie rzeczywistym, powiązania informacji i ostrzegania osób odpowiedzialnych w skalowalny, autonomiczny i proaktywny sposób. Innymi słowy, powinno eliminować potrzebę fizycznej obecności lub skupiania się na jakimkolwiek panelu monitorującym. W prosty i ukierunkowany sposób system musi wysyłać kontrolowane powiadomienie do użytkowników zdolnych do podejmowania decyzji pozwalających uniknąć strat na linii produkcyjnej.

Co więcej, większość problemów związanych z wydajnością sprzętu wynika z problemów eksploatacyjnych maszyn (przykład ogrzewania w tym samym artykule). System, który jednocześnie monitoruje parametry pracy maszyny, może zapewnić inteligencję procesu i powiadomić zespół konserwacyjny, zanim problem wpłynie na produkcję. Oznacza to leczenie przyczyny, a nie skutku.

Do chwili obecnej dużym problemem było znalezienie rozwiązania, które rozwiązałoby wszystkie te problemy bez ponoszenia zaporowych kosztów rozwoju.

Rozwiązanie Bridgemeter : proaktywne i predykcyjne monitorowanie stanu i stanu maszyn.

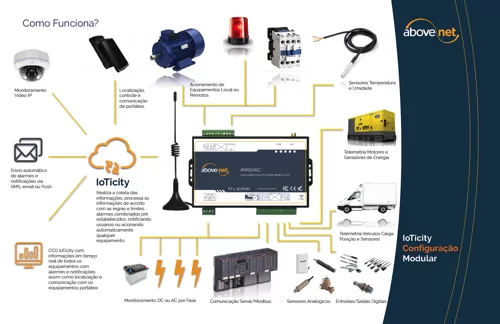

Bridgemeter firmy Above-Net został opracowany, aby przezwyciężyć te problemy, z którymi borykają się branże, oferując zintegrowane rozwiązanie monitorujące, które wykracza poza zwykły pomiar produktywności. Dzięki Bridgemeter menedżerowie mają dostęp do pełnego i kontekstowego widoku wydajności produkcji, w tym wszystkich parametrów pracy maszyn.

Jedną z głównych cech Bridgemeter jest jego proaktywność. System wysyła powiadomienia w czasie rzeczywistym bezpośrednio na telefon komórkowy kierownika produkcji, dzięki czemu może on monitorować wydajność linii bez konieczności sięgania do paneli informacyjnych czy sprzętu. Oznacza to, że można natychmiast podjąć działania naprawcze, minimalizując przestoje i unikając znacznych spadków produktywności.

Co więcej, Bridgemeter monitoruje nie tylko ogólną wydajność maszyny, ale także parametry krytyczne, m.in. temperaturę, ciśnienie i prąd elektryczny. Dzięki takiemu zintegrowanemu podejściu możliwa jest identyfikacja potencjalnych problemów z wyprzedzeniem, zanim nieoczekiwane przestoje wpłyną na produkcję.

Elastyczność i interoperacyjność Bridgemeter to kolejny duży wyróżnik. System można skonfigurować tak, aby dostosować się do specyficznych potrzeb OEE każdego klienta, płynnie integrując się z istniejącymi sterownikami PLC (programowalnymi sterownikami logicznymi) lub wykonując obliczenia po zebraniu parametrów. Ta elastyczność pozwala na wdrożenie Bridgemeter w różnych gałęziach przemysłu i warunkach produkcyjnych, zapewniając rozwiązanie dostosowane do każdego scenariusza.

Dodatkowo Bridgemeter oferuje intuicyjny, łatwy w użyciu interfejs, który zapewnia przejrzysty i praktyczny widok danych OEE. Menedżerowie mają dostęp do pulpitów nawigacyjnych w czasie rzeczywistym, które pokazują alarmy dotyczące dostępności, wydajności i jakości maszyn, a także globalne wskaźniki OEE. Ułatwia to podejmowanie świadomych decyzji i ustalanie priorytetów działań naprawczych, stale poprawiając efektywność operacyjną.

Wyniki

Wdrożenie Bridgemeter niesie ze sobą szereg wymiernych korzyści dla funkcjonowania branż. Po pierwsze, proaktywność systemu znacznie ogranicza nieplanowane przestoje, co skutkuje wzrostem dyspozycyjności maszyn, a co za tym idzie – wydajności produkcyjnej.

Co więcej, kontekstualizacja danych operacyjnych dostarczonych przez Bridgemeter pozwala na głębszą i dokładniejszą analizę przyczyn spadków produktywności. Prowadzi to do poprawy wydajności i jakości produkcji, zwiększając ogólny OEE.

Elastyczność i interoperacyjność Bridgemeter z istniejącymi systemami również ułatwia jego przyjęcie, umożliwiając menedżerom podejmowanie bardziej świadomych decyzji opartych na danych.

Krótko mówiąc, Bridgemeter zmienia sposób, w jaki branża monitoruje efektywność swojego sprzętu i zarządza nią, zapewniając proaktywne, elastyczne i zintegrowane rozwiązanie. Oczekiwane rezultaty obejmują większą dostępność maszyn, ciągłą poprawę wydajności i jakości produkcji oraz znaczną redukcję kosztów operacyjnych. Dzięki zastosowaniu Bridgemeter branże mogą osiągnąć nowy poziom efektywności operacyjnej i konkurencyjności rynkowej.