W erze Przemysłu 4.0 producenci maszyn i urządzeń są coraz bardziej świadomi wagi monitorowania i przewidywania problemów. Tego typu informacje są niezbędne zarówno dla zespołu utrzymania ruchu w fabryce, jak i dla zespołu operacyjnego klienta końcowego.

Wiele firm podjęło inicjatywę stworzenia kompletnych linii rozwoju systemów, aby sprostać rosnącemu zapotrzebowaniu Przemysłu 4.0. Ale czy ta inicjatywa jest naprawdę warta zachodu? W tym artykule zajmiemy się wyzwaniami związanymi z tym przedsięwzięciem i ocenimy, czy rzeczywiście jest ono opłacalne.

Wyzwania techniczne i finansowe związane z wdrażaniem rozwiązań Przemysłu 4.0

Decyzja o inwestycji w zaawansowane rozwiązania Przemysłu 4.0 niesie ze sobą szereg wyzwań technicznych i finansowych, których nie można lekceważyć. Jedną z głównych przeszkód są wysokie koszty związane z rozwojem i wdrożeniem tych technologii. Stworzenie solidnych i zintegrowanych systemów wymaga znacznych inwestycji w infrastrukturę, oprogramowanie i, co najważniejsze, wyspecjalizowaną kadrę, taką jak inżynierowie automatyki, programiści i specjaliści ds. analizy danych.

Oprócz bezpośrednich kosztów finansowych, firmy muszą uwzględnić czas potrzebny na opracowanie i wdrożenie tych rozwiązań. Proces rozwoju może być długi i złożony, wymagający rygorystycznych testów i ciągłych dostosowań, aby zapewnić, że system spełnia oczekiwania i potrzeby rynku aplikacji krytycznych. Czas rozwoju może wpłynąć na czas wprowadzania nowych produktów na rynek, opóźniając ich wejście na rynek i potencjalnie prowadząc do utraty konkurencyjności.

Kolejnym istotnym wyzwaniem technicznym jest integracja nowych systemów z istniejącą infrastrukturą. Wiele fabryk korzysta ze sprzętu i technologii opracowanych przed pojawieniem się Przemysłu 4.0. Integracja tych technologii ze starszymi systemami może być skomplikowanym procesem, wymagającym dogłębnej znajomości zarówno starych, jak i nowych technologii. Co więcej, klienci końcowi poszukują dziś systemów kompatybilnych nie tylko ze sprzętem dostarczanym przez producenta, ale także z innymi urządzeniami już zainstalowanymi w zakładzie. Bez odpowiedniej integracji istnieje ryzyko powstania silosów informacyjnych, w których dane nie będą sprawnie przepływać między systemami, co ograniczy potencjał analityki predykcyjnej i automatyzacji.

Inne wyzwania związane z rozwojem technicznym:

- Złożona architektura : Solidny system IIoT wymaga integracji kilku warstw, w tym urządzeń komunikacyjnych, protokołów, danych, aplikacji i procesów.

- Bezpieczeństwo : Ze względu na wzrost liczby ataków cybernetycznych zapewnienie bezpieczeństwa danych i systemów stało się kwestią kluczową i niezwykle złożoną.

- Skalowalność : W miarę dodawania nowych urządzeń system musi być w stanie skalować się bez utraty wydajności.

- Integracja : System musi umożliwiać integrację z różnymi typami kontrolerów, czujników, protokołów i istniejących systemów.

- Analiza danych : Wdrażanie algorytmów inteligencji do analizy predykcyjnej wymaga specjalistycznej wiedzy z zakresu nauki o danych.

- Ciągła konserwacja : System wymaga ciągłych aktualizacji, poprawek błędów i dostosowywania do nowych technologii.

Znaczenie analityki predykcyjnej i ciągłego monitorowania

Pomimo wyzwań, korzyści oferowane przez Przemysł 4.0 są znaczące. Analityka predykcyjna i ciągły monitoring stanowią kluczowe elementy tych rozwiązań, umożliwiając producentom maszyn i urządzeń oferowanie klientom wartości dodanej poprzez gromadzenie danych operacyjnych z ich maszyn. Dzięki czujnikom i inteligentnym algorytmom możliwe jest wykrycie oznak zużycia lub zbliżających się awarii, zanim staną się one poważnymi problemami. To nie tylko poprawia niezawodność i dostępność sprzętu, ale także redukuje koszty konserwacji, podróży i napraw, tworząc pozytywny cykl wartości dla wszystkich zaangażowanych.

Co więcej, ciągły monitoring pozwala na gromadzenie dużych ilości danych operacyjnych, które mogą być wykorzystywane do optymalizacji wydajności sprzętu w czasie rzeczywistym. Analizując te dane, producenci mogą identyfikować wzorce użytkowania i dostosowywać parametry operacyjne, aby maksymalizować efektywność energetyczną, wydłużać żywotność podzespołów i zmniejszać zużycie zasobów.

Potrzeba elastyczności i zdolności adaptacji

W środowisku ciągłej ewolucji technologicznej elastyczność jest niezbędną cechą każdego systemu rozwijanego w erze Przemysłu 4.0. Rozwiązania muszą być projektowane modułowo, umożliwiając aktualizacje i rozbudowę w miarę pojawiania się nowych technologii lub zmieniających się potrzeb rynku. Oznacza to, że oprócz rozwijania innowacyjnych technologii, firmy muszą przyjąć nastawienie na ciągłą innowacyjność, w którym adaptacja i ciągłe doskonalenie są postrzegane jako integralne elementy procesu rozwoju.

Adaptowalność ma również kluczowe znaczenie w różnych sektorach przemysłu. Każdy sektor ma swoją specyfikę i wyzwania, co wymaga dostosowania rozwiązań do specyficznych potrzeb każdego klienta. Rozwiązanie, które sprawdza się w przemyśle motoryzacyjnym, może nie być równie skuteczne na przykład w zakładzie przetwórstwa spożywczego. Dlatego producenci maszyn muszą zapewnić, że ich rozwiązania można dostosować i personalizować, aby zapewnić najlepszą wydajność w różnych kontekstach przemysłowych.

Najlepsza strategia w erze Przemysłu 4.0

Chociaż inwestowanie w technologie Przemysłu 4.0 może wydawać się kuszącą okazją dla producentów maszyn i urządzeń, ważne jest, aby wziąć pod uwagę związane z tym ryzyko i wyzwania. Decydując się na rozwój własnych rozwiązań technologicznych, wiele firm odciąga uwagę od swojej podstawowej działalności, stając w obliczu konieczności ciągłych i znaczących inwestycji w utrzymanie i aktualizację tych systemów. Ta zmiana może prowadzić do przeciążenia zasobów i konieczności ciągłej adaptacji do szybkich zmian technologicznych, co w dłuższej perspektywie może okazać się kosztownym i wyczerpującym zadaniem.

Zamiast inwestować w rozwój wewnętrzny, znacznie bardziej sensowne jest skorzystanie z już istniejącej platformy monitoringu przemysłowego Internetu Rzeczy (IPT). Platformy te zostały zaprojektowane z myślą o ciągłych aktualizacjach i nieograniczonej kompatybilności z różnymi systemami i urządzeniami. Co więcej, oferują one horyzontalny widok całego zakładu przemysłowego, zamiast pionowego monitoringu skupionego wyłącznie na sprzęcie produkowanym przez firmę. Oznacza to, że klienci mogą monitorować i optymalizować całą swoją działalność w zintegrowany i efektywny sposób, bez ograniczeń narzucanych przez rozwiązania wewnętrzne.

Zalety tego podejścia obejmują:

- Skupienie się na głównej działalności : Pozwala firmie skierować zasoby na to, co robi najlepiej – produkcję wysokiej jakości maszyn.

- Dostęp do wiedzy specjalistycznej : wyspecjalizowani partnerzy wnoszą wieloletnie doświadczenie i dogłębną wiedzę w zakresie rozwoju oprogramowania IIoT, gwarantując wysokiej jakości rozwiązania.

- Redukcja kosztów : eliminuje konieczność inwestowania w wewnętrzny zespół programistów i infrastrukturę IT, co znacznie obniża koszty operacyjne.

- Elastyczność wprowadzania produktów na rynek : Gotowe i przetestowane rozwiązania można wdrożyć znacznie szybciej niż w przypadku opracowywania systemu od podstaw, co przyspiesza wprowadzanie produktów na rynek.

- Solidne rozwiązania : Wyspecjalizowane firmy oferują dojrzałe, gruntownie przetestowane i niezawodne rozwiązania, zapewniające większe bezpieczeństwo i wydajność.

- Skalowalność : Rozwiązania partnerskie zazwyczaj oferują większą elastyczność, umożliwiając rozwój wraz z popytem, co pozwala na skuteczną adaptację do zmian rynkowych.

Sprawa Bridgemetera

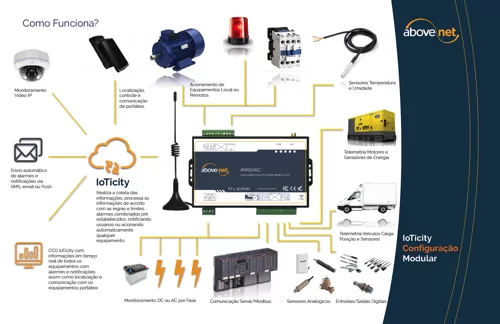

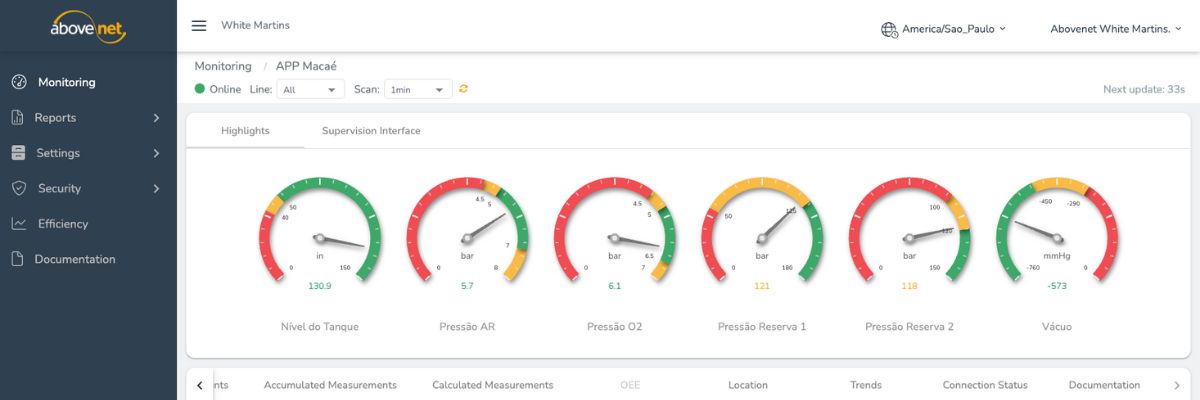

Above-Net, ze swoim rozwiązaniem Bridgemeter, doskonale ilustruje korzyści płynące ze strategicznego partnerstwa w zakresie oprogramowania IIoT. Bridgemeter to kompletna platforma do monitorowania predykcyjnego, która skutecznie integruje się z różnymi maszynami i urządzeniami.

Dzięki wdrożeniu rozwiązania Bridgemeter producenci maszyn mogą zapewnić swoim klientom:

- Monitorowanie w czasie rzeczywistym : Ciągłe monitorowanie pracy maszyny w celu zapewnienia wydajnej pracy.

- Analityka predykcyjna : narzędzia do konserwacji zapobiegawczej, zmniejszające przestoje i koszty napraw.

- Cenne informacje : szczegółowe i podzielone na segmenty informacje dla producenta i klienta końcowego dotyczące działania i wydajności sprzętu, umożliwiające obu stronom podejmowanie bardziej świadomych decyzji.

- Uproszczona integracja : Łatwa kompatybilność z istniejącymi systemami i infrastrukturami, unikanie silosów informacyjnych.

- Interfejs typu „przeciągnij i upuść” : umożliwia natychmiastową konfigurację reguł, zestawień i wykresów na platformie.

- Solidne bezpieczeństwo danych : Ochrona klasy przemysłowej gwarantująca poufność i integralność danych.

- Business Intelligence : Możliwości analityczne pomagające identyfikować możliwości ulepszeń i optymalizacji.

- Dodatkowe źródło dochodu : Możliwość odsprzedaży rozwiązania klientom końcowym, co stanowi nowe źródło dochodu.

Wniosek

Korzystając z platformy monitoringu przemysłowego Internetu Rzeczy (IoT), firmy nie tylko redukują koszty i nakłady pracy związane z rozwojem, ale także zapewniają swoim klientom wysokiej jakości rozwiązanie, które jest zawsze aktualne i nadąża za innowacjami technologicznymi. Takie podejście pozwala producentom skupić się na tym, co robią najlepiej – opracowywaniu i produkcji najnowocześniejszych maszyn i urządzeń – pozostawiając jednocześnie złożoność monitorowania i analityki predykcyjnej ekspertom w dziedzinie Internetu Rzeczy.

Chcesz dowiedzieć się więcej o tym, jak Bridgemeter może zrewolucjonizować monitorowanie Twoich maszyn i urządzeń? Pobierz nasz kompletny katalog już teraz i odkryj wszystkie funkcje i zalety tego innowacyjnego rozwiązania, stawiając pierwszy krok w kierunku transformacji konserwacji predykcyjnej. Nie przegap okazji, aby przenieść swoją firmę na wyższy poziom dzięki wiodącej technologii przemysłowego Internetu Rzeczy (IoT)!