Oczyszczalnie ścieków z technologią bioreaktorów membranowych wymagają ciągłego monitorowania parametrów pracy. Bridgemeter umożliwił znaczny wzrost produkcji i wydajności.

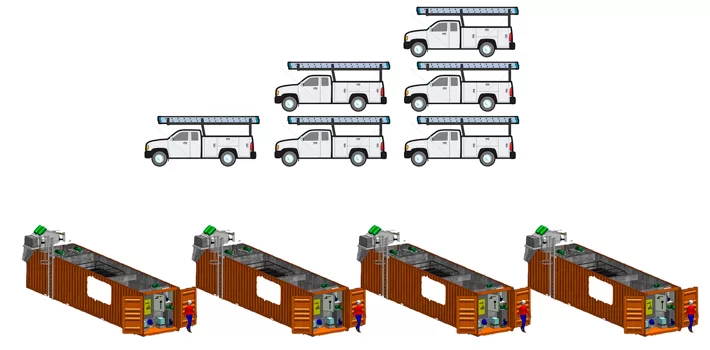

ZDECENTRALIZOWANY MODEL OPERACYJNY

- Oczyszczalnie MBR wymagają stałego zarządzania ze względu na charakter procesu zanieczyszczania membran.

- Zdecentralizowane działanie przy znacznych odległościach

- Wymaganie 1 operatora na stanowisko operacyjne

- Pojazd nadzoru i inżynierii na każde 3 stacje

- Terminowe zbieranie danych od zespołu inżynierów

- Trudności z oglądaniem operacji

- Niespójność w poziomie produkcji

- Ciągłe nieplanowane postoje

- Raporty produkcyjne dla SLA

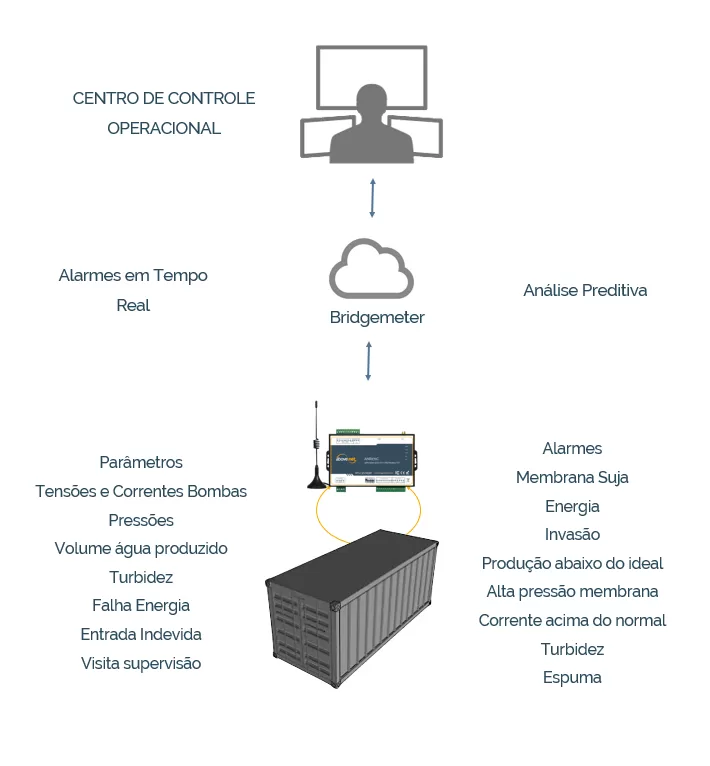

Rozwiązanie: Przemysłowy IIoT

WSZYSTKIE OPERACJE MONITOROWANE SĄ W CZASIE RZECZYWISTYM

System monitorowania rejestruje i wysyła powiadomienia do odpowiedzialnych operatorów w celu podjęcia odpowiednich działań i wprowadzenia korekt w cyklach. Raport z pomiaru wodomierza odzwierciedla spadek lub wzrost dziennej wydajności uzdatnionej wody.

Wykorzystując informacje od producenta, stworzono inteligentne warunki krzyżowe, dzięki którym system mógł interpolować przecięcie kilku parametrów, zastępując czujniki niedostępne na rynku. Na przykład, gdy pomiary prądu pompy i ciśnienia transmembranowego (TMP) przecinają się, system uczy się i generuje alerty dla zakresów odpowiadających: Czystej Membranie, Częściowo Zanieczyszczonej Membranie i Zanieczyszczonej Membranie. Maksymalne dopuszczalne ciśnienie jest również stale monitorowane.

Monitorowane są również wszystkie parametry PLC.

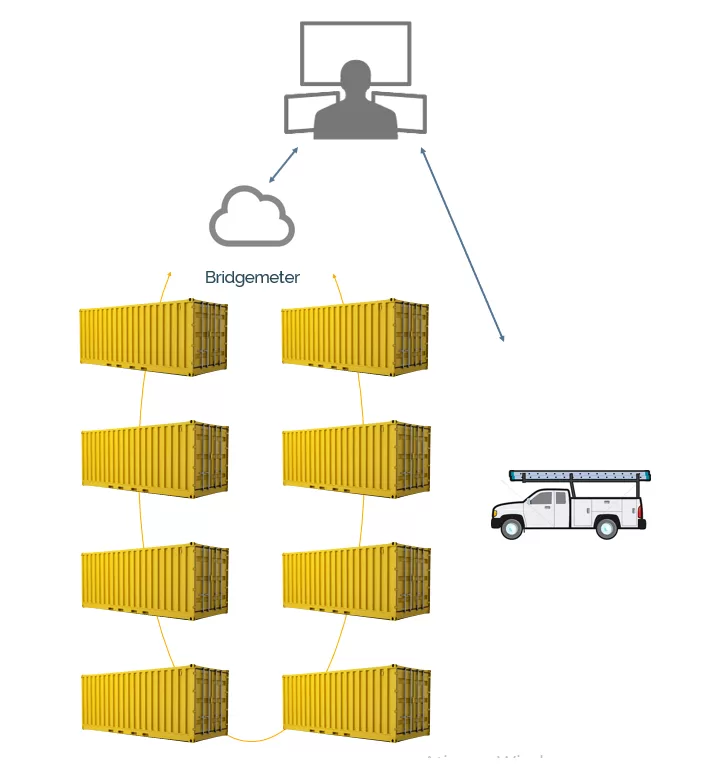

Wyniki

WSZYSTKIE OPERACJE MONITOROWANE SĄ W CZASIE RZECZYWISTYM

- Średnio 30% wzrost produkcji

- 27% redukcja nieplanowanych przestojów

- Stałość ciśnienia TMP w 95% pomiarów

- Dzienny zapis produkcji ETE po użyciu systemu

- Redukcja personelu i infrastruktury operacyjnej o 40%

- Automatyczne raportowanie produkcji i SLA

- Monitorowanie obecności zespołu nadzorującego.

Monitoring zapewnił bezprecedensowy wgląd w stan oczyszczalni ścieków, ponieważ wcześniej dostępny był jedynie „zrzut ekranu” wizyt operatorów. Dzięki systemowi Przemysłowego Internetu Rzeczy (IPT) możliwe było stworzenie „filmu” z transmisją na żywo odczytów z procesu oczyszczania oraz inteligentnymi alarmami i powiadomieniami. Szczególnie w przemyśle, nawet minimalny wzrost wydajności może przynieść znaczną poprawę wyników przy bardzo niskich kosztach wdrożenia, jak w tym studium przypadku.

Interesują Cię rozwiązania z zakresu telemetrii przemysłowej i Internetu rzeczy?