Na indústria, a ineficiência operacional pode causar problemas catastróficos, resultando em paradas inesperadas, prazos não atendidos e, eventualmente, perdas financeiras significativas. Esses desafios são agravados pela falta de visibilidade e proatividade dos sistemas tradicionais de OEE (Overall Equipment Effectiveness), que ainda predominam em muitos ambientes industriais.

Uma das maiores dores enfrentadas pelas indústrias é a falta de comunicação em tempo sobre problemas operacionais. Nos sistemas tradicionais, os gestores de produção só tomam conhecimento de falhas ou paradas de máquinas se estiverem ao lado da máquina ou ao final do turno, quando já é tarde demais para corrigir e evitar atrasos nas entregas. Por exemplo, uma máquina pode parar inesperadamente, e o gestor só descobrirá isso ao final do dia, tornando impossível recuperar o tempo perdido.

Uma das maiores dores enfrentadas pelas indústrias é a falta de comunicação em tempo sobre problemas operacionais. Nos sistemas tradicionais, os gestores de produção só tomam conhecimento de falhas ou paradas de máquinas se estiverem ao lado da máquina ou ao final do turno, quando já é tarde demais para corrigir e evitar atrasos nas entregas. Por exemplo, uma máquina pode parar inesperadamente, e o gestor só descobrirá isso ao final do dia, tornando impossível recuperar o tempo perdido.

Além disso, o processamento das informações da eficiência da máquina (OEE) usando sistemas tradicionais é frequentemente manual e envolve o trabalho com planilhas Excel para gerar relatórios históricos. Este processo não apenas consome tempo, mas também aumenta o risco de erros humanos, sem contar em atrasos da detecção do problema. A falta de automação e proatividade deste processo implica na identificação tardia dos atrasos e problemas da produção com baixíssimas chances de reversão somente após o surgimento do problema.

Outro problema significativo é a falta de contextualização dos dados de OEE. Sistemas tradicionais OEE medem apenas a produtividade da máquina, sem considerar fatores subjacentes que podem afetar a eficiência, como falhas mecânicas ou problemas de manutenção. Isso impede uma compreensão completa das causas das quedas no OEE, dificultando a implementação de soluções eficazes. Por exemplo, uma máquina pode operar com baixa eficiência devido a um superaquecimento constante, mas como o sistema OEE não monitorar a temperatura, essa causa raiz passa despercebida.

Um aspecto particularmente problemático é que os indicadores de OEE são exibidos nas próprias máquinas ou em painéis localizados em pontos específicos da fábrica. Isso exige que o gerente de produção se desloque fisicamente até esses painéis para verificar o status dos indicadores, um processo que consome tempo e pode resultar em atrasos na resposta a problemas críticos. Em outras palavras, se um gestor ou operador não estiver prestando atenção no painel local da máquina, os desvios de desempenho indicados pelo sistema tradicional de OEE podem passar despercebidos, correndo o risco de demoras nas ações corretivas. É equivalente a “dirigir olhando pelo retrovisor”, reagindo a problemas apenas depois que eles já ocorreram.

Um aspecto particularmente problemático é que os indicadores de OEE são exibidos nas próprias máquinas ou em painéis localizados em pontos específicos da fábrica. Isso exige que o gerente de produção se desloque fisicamente até esses painéis para verificar o status dos indicadores, um processo que consome tempo e pode resultar em atrasos na resposta a problemas críticos. Em outras palavras, se um gestor ou operador não estiver prestando atenção no painel local da máquina, os desvios de desempenho indicados pelo sistema tradicional de OEE podem passar despercebidos, correndo o risco de demoras nas ações corretivas. É equivalente a “dirigir olhando pelo retrovisor”, reagindo a problemas apenas depois que eles já ocorreram.

Como resolver o problema?

Diversas empresas desenvolvem painéis e soluções utilizando terceiros ou seu departamento de TI, porém essas soluções são tentativas de integração de um processo que exige mais do que algumas tecnologias integradas. Além disso, na maior parte do tempo, estas atividades são desvios da atividade principal da empresa impactando em sobrecarga de profissionais com uma solução que continua não atendendo as expectativas da gerência de produção.

A solução ideal deve contemplar uma aplicação capaz de monitorar em tempo real as variáveis de cada máquina da linha de produção, cruzar informações e alertar de forma escalonável, autônoma e proativa aos responsáveis. Ou seja, deve dispensar a necessidade da presença física ou foco em qualquer painel de monitoramento. De forma simples e direcionada, o sistema deve enviar uma notificação auditável para usuários capacitados a tomar decisões que evitem prejuízos da linha de produção.

Além disso, a maioria dos problemas enfrentados quanto à eficiência do equipamento são efeitos de problemas operacionais da máquina (exemplo de aquecimento neste mesmo artigo). Um sistema que monitore simultaneamente parâmetros operacionais da máquina pode fornecer inteligência do processo e alertar ao time de manutenção antes que este problema afete a produção. Significa tratar causa ao invés do efeito.

O grande problema até hoje era encontrar uma solução capaz de endereçar todas essas questões sem o custo proibitivo de desenvolvimento.

Solução Bridgemeter: Monitoramento proativo e preditivo da saúde e funcionamento da máquina.

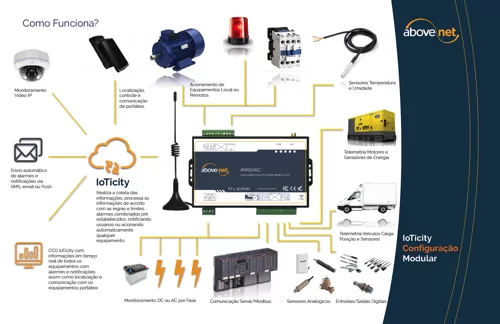

O Bridgemeter da Above-Net foi desenvolvido para contornar essas dores enfrentadas pelas indústrias, oferecendo uma solução de monitoramento integrada que vai além da simples medição de produtividade. Com o Bridgemeter, os gestores têm acesso a uma visão completa e contextualizada do desempenho da produção, incluindo todos os parâmetros operacionais das máquinas.

Uma das principais características do Bridgemeter é a sua proatividade. O sistema envia notificações em tempo real diretamente para o celular do gerente de produção, permitindo que ele monitore a eficiência da linha sem se deslocar até os painéis informativos ou equipamentos. Isso significa que ações corretivas podem ser tomadas imediatamente, minimizando o tempo de inatividade e evitando perdas significativas da produtividade.

Além disso, o Bridgemeter monitora não apenas a eficiência global da máquina, mas também parâmetros críticos entre outros, temperatura, pressão e corrente elétrica. Com essa abordagem integrada, é possível identificar antecipadamente eventuais problemas antes que paradas inesperadas impactem a produção.

A flexibilidade e a interoperabilidade do Bridgemeter é outro grande diferencial. O sistema pode ser configurado para se adaptar às necessidades OEE específicas de cada cliente, integrando-se perfeitamente com CLPs (Controladores Lógicos Programáveis) existentes ou realizando cálculos após a coleta dos parâmetros. Essa flexibilidade permite que o Bridgemeter seja implementado em diferentes tipos de indústrias e configurações de produção, proporcionando uma solução sob medida para cada cenário.

Além disso, o Bridgemeter oferece uma interface intuitiva e fácil de usar, que fornece visualizações claras e acionáveis dos dados de OEE. Os gestores podem acessar dashboards em tempo real que mostram alarmes sobre a disponibilidade, performance e qualidade das máquinas, bem como os indicadores globais de OEE. Isso facilita a tomada de decisões informadas e a priorização de ações corretivas, melhorando a eficiência operacional de forma contínua.

Resultados

A implementação do Bridgemeter traz uma série de benefícios tangíveis para a operação das indústrias. Primeiramente, a proatividade do sistema reduz significativamente os tempos de inatividade não planejados, resultando em um aumento na disponibilidade das máquinas e, consequentemente, na capacidade produtiva.

Além disso, a contextualização dos dados operacionais fornecida pelo Bridgemeter permite uma análise mais profunda e precisa das causas das quedas de produtividade. Isso leva a melhorias na performance e na qualidade da produção, aumentando o OEE geral.

A flexibilidade e a interoperabilidade do Bridgemeter com sistemas existentes também facilitam sua adoção, permitindo que os gestores tomem decisões mais informadas e baseadas em dados.

Em resumo, o Bridgemeter transforma a forma como as indústrias monitoram e gerenciam a eficácia dos seus equipamentos, proporcionando uma solução proativa, flexível e integrada. Os resultados esperados incluem maior disponibilidade das máquinas, melhoria contínua na performance e qualidade da produção, e redução significativa nos custos operacionais. Ao adotar o Bridgemeter, as indústrias podem alcançar um novo nível de eficiência operacional e competitividade no mercado.